По своей сути спекание — это производственный процесс, который преобразует массу порошка в твердое, плотное тело. Это достигается путем приложения высокого тепла и давления при температуре ниже точки плавления материала, что заставляет отдельные частицы скрепляться друг с другом. Эта основополагающая технология является центральной для порошковой металлургии при создании металлических деталей и для производства высокопрочной керамики.

Спекание — это не просто создание твердого объекта из порошка; это высококонтролируемый инженерный метод манипулирования конечными свойствами материала — такими как прочность, плотность и проводимость — путем сплавления частиц на микроскопическом уровне, никогда не доводя их до плавления.

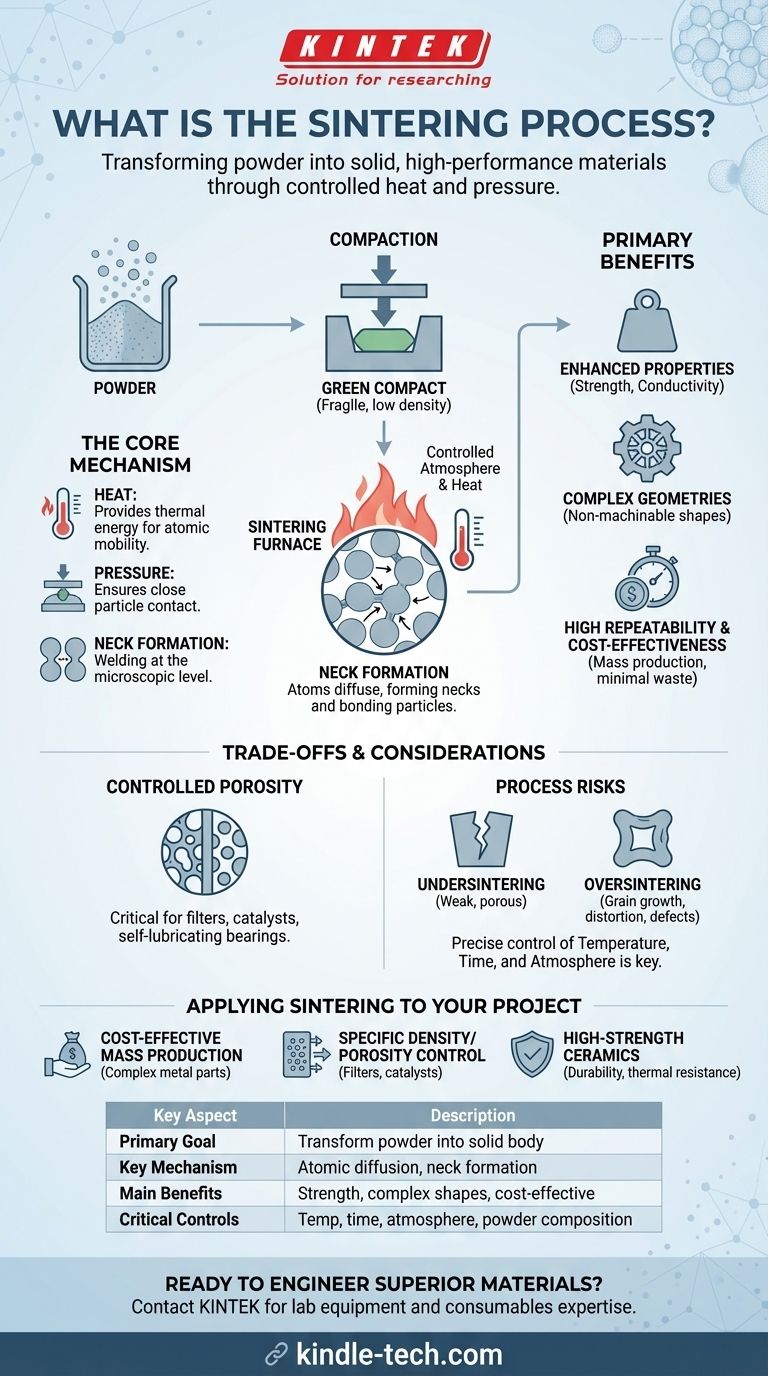

Как фундаментально работает спекание

Цель: от рыхлого порошка к твердой детали

Процесс начинается со специально подобранного порошка. Этот порошок сначала прессуется в желаемую форму, часто называемую «зеленым компактом», который является хрупким и имеет низкую плотность. Конечная цель — преобразовать эту рыхлую форму в прочный, единый компонент.

Роль тепла и давления

Спрессованная деталь нагревается в печи с контролируемой атмосферой. Тепло обеспечивает тепловую энергию, необходимую для подвижности атомов и их диффузии через границы соседних частиц. Давление гарантирует, что частицы остаются в тесном контакте, способствуя этому атомному движению.

Образование шейки: ключ к прочности

Настоящее волшебство спекания происходит на микроскопическом уровне в процессе, называемом образованием шейки. По мере миграции атомов между точками контакта отдельных частиц порошка они образуют небольшие мостики, или «шейки». Эти шейки расширяются по мере продолжения процесса, эффективно сваривая частицы вместе.

Уменьшение пористости

По мере расширения этих шеек пустоты, или поры, между частицами сжимаются и закрываются. Это уменьшение пористости напрямую отвечает за увеличение относительной плотности и общей прочности материала. Конечная деталь становится твердой, сплошной массой, а не набором отдельных зерен.

Основные преимущества спекания

Улучшенные свойства материала

Создавая плотную, единую микроструктуру, спекание резко улучшает физические свойства материала. Это обычно включает значительное увеличение прочности, твердости, электропроводности, теплопроводности и, в некоторых случаях, даже оптической прозрачности.

Изготовление сложных геометрий

Спекание позволяет серийно производить детали со сложными или необрабатываемыми (не поддающимися механической обработке) геометриями. Поскольку начальная форма формируется путем прессования порошка, становятся возможными сложные конструкции, которые было бы трудно или расточительно создавать с помощью традиционного субтрактивного производства.

Высокая повторяемость и экономичность

Для больших объемов производства спекание является высокоповторяемым и экономически эффективным процессом. Оно позволяет получать детали, близкие к конечной форме, которые требуют минимальной или нулевой финишной обработки, что снижает материальные отходы и время обработки, обеспечивая при этом высокую точность от детали к детали.

Понимание компромиссов и соображений

Пористость как управляемый параметр

Хотя спекание часто используется для устранения пористости, его также можно использовать для создания деталей с определенным, контролируемым уровнем пористости. Это критически важно для таких применений, как самосмазывающиеся подшипники, фильтры или катализаторы, где взаимосвязанные поры являются функциональным требованием.

Риск дефектного спекания

Процесс требует точного контроля температуры, времени и атмосферы. Недоспекание приводит к недостаточному росту шеек, оставляя деталь слабой и пористой. Переспекание может привести к чрезмерному росту зерен, деформации детали или даже поверхностным дефектам, таким как образование пузырей, что ухудшает конечные свойства.

Сложность материала и процесса

Эффективное спекание зависит от глубоких знаний материаловедения. Такие факторы, как состав порошка, распределение частиц по размерам и удаление смазочных материалов (удаление воска), должны тщательно контролироваться для достижения желаемого результата. Процесс включает в себя сложное взаимодействие переменных, которые должны быть оптимизированы для каждого конкретного применения.

Как применить это к вашему проекту

Основываясь на этих принципах, вы можете определить, соответствует ли спекание вашим производственным целям.

- Если ваша основная цель — экономичное серийное производство сложных металлических деталей: Спекание — отличный выбор, поскольку оно позволяет пропустить многие традиционные этапы механической обработки и минимизировать материальные отходы.

- Если ваша основная цель — создание материалов с определенной плотностью или пористостью: Спекание обеспечивает точный контроль над конечной микроструктурой, что идеально подходит для фильтров, катализаторов или полностью плотных компонентов.

- Если ваша основная цель — производство высокопрочных керамических компонентов: Спекание является основополагающим производственным процессом для достижения необходимой долговечности и термостойкости в передовой керамике.

В конечном счете, спекание предоставляет мощный и универсальный метод для проектирования свойств материала, начиная с уровня частиц.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основная цель | Превращение рыхлого порошка в твердое, плотное тело. |

| Ключевой механизм | Атомная диффузия и образование шейки между частицами. |

| Основные преимущества | Улучшенная прочность, сложные геометрии, экономичное серийное производство. |

| Критические элементы управления | Температура, время, атмосфера и состав порошка. |

Готовы создавать превосходные материалы с помощью точного спекания?

В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые делают возможными передовые процессы спекания. Независимо от того, разрабатываете ли вы новые металлические сплавы, высокоэффективную керамику или пористые фильтры, наш опыт и продукция поддерживают точный контроль, необходимый для успешных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем помочь вам достичь ваших целей по свойствам материалов с помощью надежных решений для спекания.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная печь для спекания зубной керамики

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

Люди также спрашивают

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник