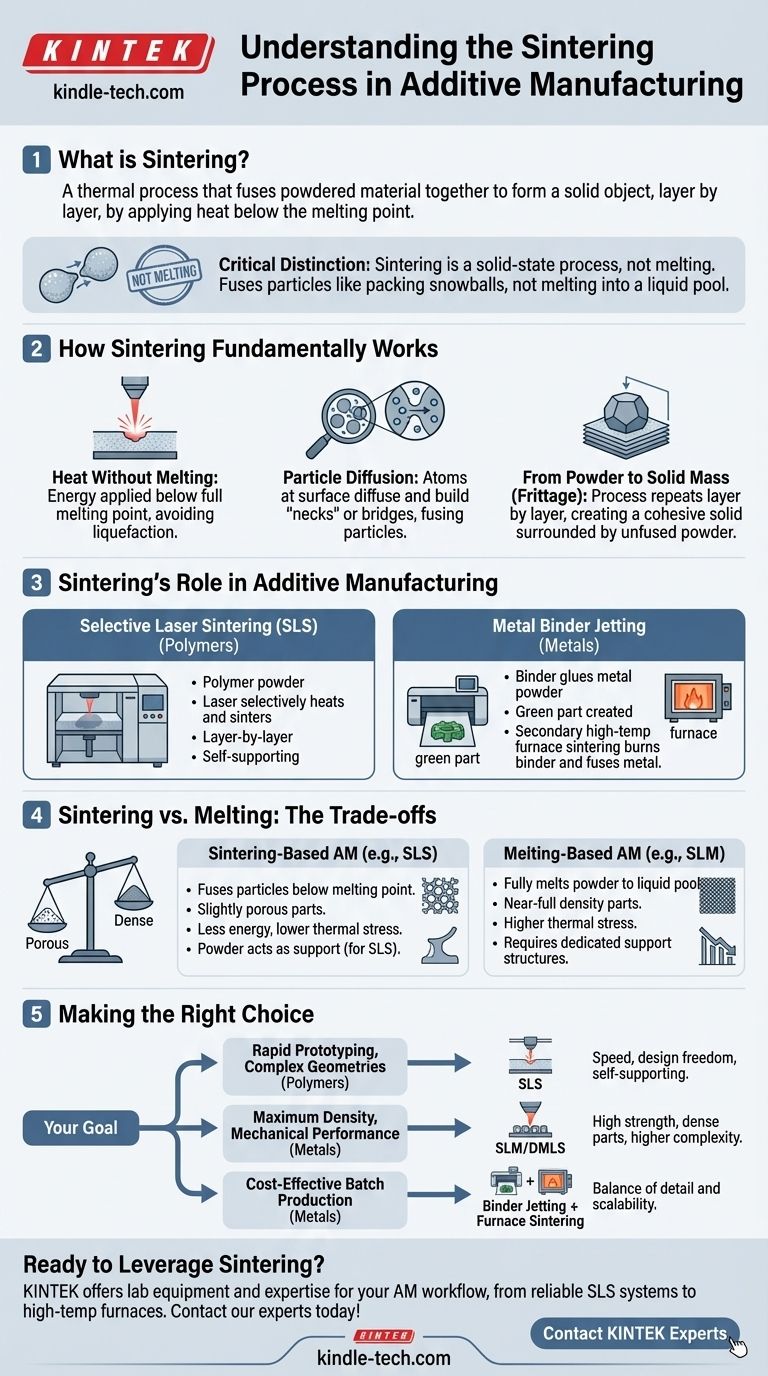

В аддитивном производстве спекание — это термический процесс, который сплавляет порошкообразный материал для формирования твердого объекта слой за слоем. Это достигается путем нагрева до температуры ниже точки плавления материала, что заставляет отдельные частицы связываться на атомном уровне, никогда не переходя в жидкое состояние.

Ключевое различие, которое необходимо понимать, заключается в том, что спекание — это не плавление. Это процесс в твердом состоянии, который сплавляет частицы вместе, подобно тому, как плотно упаковывают снежки, пока они не образуют единый ледяной блок, что принципиально отличается от процессов, которые полностью расплавляют порошок в жидкий бассейн.

Как принципиально работает спекание

Спекание — это давно известный производственный принцип, традиционно используемый в керамике и порошковой металлургии, который был адаптирован для современного 3D-печати. Его эффективность зависит от простого, но мощного физического преобразования.

Основной принцип: нагрев без плавления

Определяющей характеристикой спекания является точное подведение энергии — обычно от лазера или электронного луча — для нагрева материала до точки, когда его атомы становятся высокоактивными.

Эта температура поддерживается чуть ниже полной точки плавления материала. Это предотвращает разжижение материала, что позволяет избежать проблем, связанных с высоким термическим напряжением и необходимостью в обширных опорных структурах, присущих процессам, основанным на плавлении.

Атомный уровень: диффузия частиц

При этой повышенной температуре атомы на поверхности каждой частицы порошка начинают вибрировать и быстро двигаться.

Эта активность позволяет атомам диффундировать через границы соседних частиц. Эта миграция атомов эффективно создает «шейки» или мосты между частицами, сплавляя их вместе в единую, сплошную массу.

Результат: от порошка к твердой массе

По мере того как источник энергии сканирует порошковый слой в соответствии с цифровым дизайном, он оставляет след из спеченного твердого материала. Этот процесс, также известный как фриттование, повторяется слой за слоем до завершения конечного трехмерного объекта, окруженного несплавленным порошком, который часто можно переработать.

Роль спекания в аддитивном производстве

Хотя принцип универсален, его применение наиболее заметно в технологиях слияния порошкового слоя. Эти процессы используют спекание для создания сложных деталей непосредственно из цифрового файла.

Объяснение селективного лазерного спекания (SLS)

Селективное лазерное спекание (SLS) — самая распространенная технология АП, основанная на спекании. В машине SLS тонкий слой полимерного порошка (например, нейлона) распределяется по строительной платформе.

Затем мощный лазер на CO2 выборочно сканирует поперечное сечение детали для этого слоя. Энергия лазера нагревает порошок ровно настолько, чтобы спечь частицы вместе. Затем платформа опускается, наносится новый слой порошка, и процесс повторяется.

Спекание в металлическом АП

Спекание также имеет решающее значение для некоторых видов 3D-печати металлом. В таких процессах, как струйное нанесение связующего для металлов (Metal Binder Jetting), сначала используется жидкий связующий агент, чтобы «склеить» частицы металлического порошка, создавая хрупкую «зеленую деталь».

Затем эта зеленая деталь извлекается из принтера и помещается в высокотемпературную печь. В печи деталь подвергается вторичному процессу спекания, который выжигает связующее и сплавляет частицы металла в плотный, твердый компонент.

Понимание компромиссов: спекание против плавления

Выбор между АП-процессом, который спекает, и процессом, который плавит (например, селективное лазерное плавление, или SLM), включает в себя четкие компромиссы, связанные с вашей конечной целью.

Влияние на свойства деталей

Поскольку спекание не приводит к полному расплавлению материала, полученные детали по своей сути являются несколько пористыми. Хотя эта пористость часто минимальна и приемлема для многих применений, полное плавление порошка обычно дает более плотные и прочные детали.

Преимущества метода спекания

Спекание требует меньшего подвода энергии и вызывает меньшее термическое напряжение в детали во время процесса построения. Главное преимущество SLS заключается в том, что окружающий несплавленный порошок действует как естественная опорная структура, что позволяет создавать сложные геометрии и сцепляющиеся детали без выделенных опор.

Соображения по постобработке

Детали, изготовленные методом плавления, часто требуют значительной термообработки для снятия напряжений. Процессы, основанные на спекании, могут иметь другие требования. Например, детали, полученные методом струйного нанесения связующего для металлов, требуют этапа печного спекания для достижения конечных свойств, что делает его неотъемлемой частью рабочего процесса.

Принятие правильного решения для вашей цели

Выбор технологии слияния порошкового слоя полностью зависит от конкретных требований вашего проекта к материалу, производительности и геометрии.

- Если ваш основной фокус — быстрое прототипирование или сложные геометрии с использованием полимеров: SLS — отличный выбор благодаря своей скорости, свободе проектирования и самоподдерживающейся природе.

- Если ваш основной фокус — максимальная плотность и механические характеристики металлических деталей: Процесс, основанный на плавлении, такой как SLM или DMLS, может быть более подходящим, несмотря на его более высокую сложность и стоимость.

- Если ваш основной фокус — экономичное серийное производство металлических деталей: Струйное нанесение связующего для металлов с последующим этапом печного спекания может обеспечить убедительный баланс детализации и масштабируемости.

В конечном счете, понимание спекания позволяет вам выйти за рамки маркетинговых терминов и оценивать технологии АП на основе порошка с точки зрения их основных физических принципов и того, как они соотносятся с вашими инженерными целями.

Сводная таблица:

| Аспект | АП на основе спекания (например, SLS) | АП на основе плавления (например, SLM) |

|---|---|---|

| Принцип процесса | Сплавляет частицы ниже точки плавления | Полностью расплавляет порошок в жидкий бассейн |

| Типичная пористость | Слегка пористая | Почти полная плотность |

| Опорные конструкции | Неспеченный порошок действует как опора | Требует выделенных опорных конструкций |

| Идеально подходит для | Сложные геометрии, быстрое прототипирование | Высокопрочные, плотные металлические детали |

Готовы применить спекание в своем следующем проекте? Независимо от того, нужна ли вам надежная система SLS для прототипирования или высокотемпературная печь для струйного нанесения связующего для металлов, KINTEK располагает лабораторным оборудованием и опытом для поддержки вашего рабочего процесса аддитивного производства. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нужд вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония