Спекание — это производственный процесс, который использует тепло и давление для уплотнения порошкообразного материала в твердую, единую массу. Важно отметить, что это достигается без повышения температуры до точки плавления основного материала, вместо этого частицы сплавляются вместе по их контактным поверхностям. Этот метод является основополагающим для создания прочных, часто сложных деталей из порошков.

Основной принцип спекания прост: вы можете создать плотный, твердый объект из порошка, нагрев его ровно настолько, чтобы частицы сцепились. Это позволяет избежать затрат энергии и сложности полного расплавления материала, что делает его высокоэффективным и универсальным методом для крупномасштабного производства сложных компонентов.

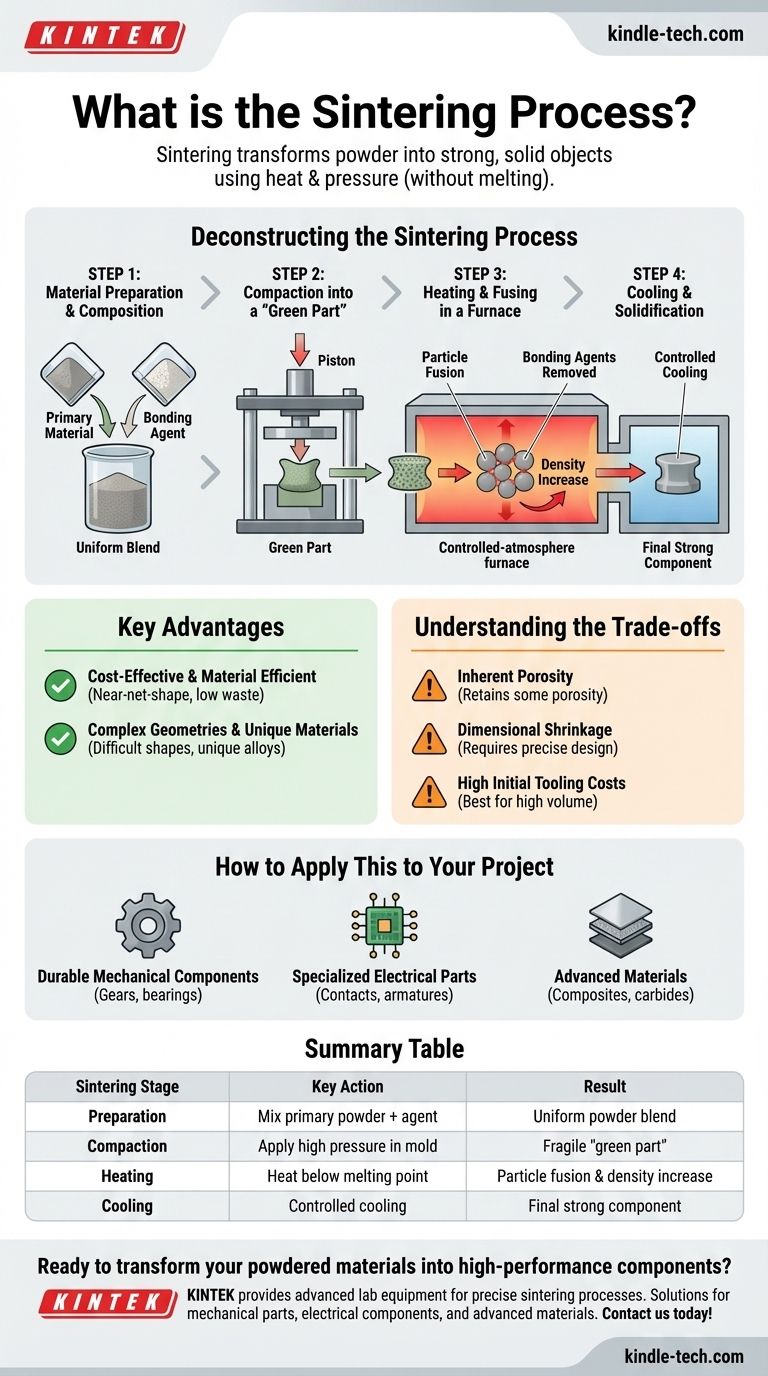

Разбор процесса спекания

Спекание лучше всего понимать как многостадийную термическую обработку, которая превращает рыхлый порошок в связную, спроектированную деталь. Каждый этап имеет решающее значение для достижения конечных желаемых свойств.

Этап 1: Подготовка и состав материала

Процесс начинается с тщательно сформулированного порошка. Это часто смесь основного материала, такого как металлический или керамический порошок, смешанного с связующим веществом или смазкой.

Это связующее вещество, которое может быть воском, полимером или другой добавкой, помогает частицам порошка скрепляться на начальном этапе формования.

Этап 2: Прессование в «зеленую деталь»

Подготовленная порошковая смесь загружается в форму или штамп. Затем она подвергается высокому давлению, которое уплотняет порошок до желаемой формы.

Этот первоначальный, хрупкий компонент известен как «зеленая деталь». Он имеет правильную геометрию, но ему не хватает механической прочности конечного продукта.

Этап 3: Нагрев и спекание в печи

Зеленая деталь помещается в печь с контролируемой атмосферой и нагревается. Этот термический цикл имеет две ключевые фазы.

Во-первых, температура повышается, чтобы выжечь или испарить связующие вещества. Во-вторых, температура продолжает расти до точки, находящейся чуть ниже точки плавления основного материала. При этой температуре частицы начинают сплавляться по своим поверхностям, что значительно уменьшает пористые пространства между ними.

Этап 4: Охлаждение и затвердевание

После выдержки при температуре спекания в течение установленного времени компонент осторожно охлаждается. По мере его остывания новообразованные связи затвердевают, образуя единую, сплошную массу.

Эта конечная деталь плотная, прочная и в точности соответствует предполагаемой конструкции, хотя в процессе происходит некоторое предсказуемое уменьшение размеров (усадка).

Ключевые преимущества метода спекания

Спекание — это не просто нишевая техника; это краеугольный камень современного производства, поскольку оно предлагает явные преимущества по сравнению с другими методами, такими как механическая обработка или литье.

Экономичность и эффективность использования материалов

Поскольку спекание позволяет избежать высоких энергозатрат, необходимых для полного расплавления материалов, оно часто более экономично, особенно для крупносерийного производства. Это также процесс, близкий к чистовой форме, что означает, что он производит очень мало отходов по сравнению с методами удаления материала, такими как механическая обработка.

Сложная геометрия и уникальные материалы

Этот процесс превосходно подходит для создания деталей со сложными или замысловатыми формами, которые было бы трудно или непомерно дорого производить иным способом.

Более того, он позволяет создавать уникальные сплавы и композиты путем смешивания порошков материалов, которые нелегко соединяются в расплавленном состоянии.

Понимание компромиссов и соображений

Хотя спекание является мощным инструментом, оно не является идеальным решением для каждого применения. Понимание его ограничений является ключом к его эффективному использованию.

Внутренняя пористость

Даже после спекания детали обычно сохраняют небольшое количество пор. Это может повлиять на механические свойства, такие как предел прочности на растяжение и усталостная долговечность, по сравнению с деталями, изготовленными из полностью плотных, кованых материалов. В некоторых применениях, таких как самосмазывающиеся подшипники, эта пористость является желаемой особенностью.

Усадка размеров

Уплотнение, происходящее во время спекания, вызывает усадку детали. Это изменение должно быть точно рассчитано и учтено при проектировании исходной формы и зеленой детали, чтобы гарантировать, что конечный компонент соответствует допускам по размерам.

Высокие первоначальные затраты на оснастку

Формы и штампы, необходимые для этапа прессования, прочны и точно спроектированы, что представляет собой значительные первоначальные инвестиции. Это делает спекание наиболее экономически выгодным для средних и крупных серий, где затраты на оснастку могут быть распределены на множество деталей.

Как применить это к вашему проекту

Решение об использовании спекания полностью зависит от ваших целей в отношении материала, геометрии и объемов производства.

- Если ваша основная цель — производство долговечных механических компонентов: Спекание идеально подходит для экономичного изготовления шестерен, подшипников, звездочек и кулачков в больших количествах.

- Если ваша основная цель — производство специализированных электрических деталей: Этот процесс отлично подходит для изготовления таких компонентов, как электрические контакты и якоря, где требуются уникальные сочетания материалов для специфических магнитных или проводящих свойств.

- Если ваша основная цель — разработка передовых материалов: Спекание является ключевой технологией для создания металломатричных композитов, твердых сплавов и керамики, которые невозможно сформировать традиционным плавлением.

В конечном счете, спекание обеспечивает элегантный и эффективный путь от сыпучего порошкового материала до прочного, функционального компонента.

Сводная таблица:

| Этап спекания | Ключевое действие | Результат |

|---|---|---|

| 1. Подготовка | Смешивание основного порошка со связующим веществом | Однородная порошковая смесь, готовая к формованию |

| 2. Прессование | Приложение высокого давления в форме | Образование хрупкой «зеленой детали» |

| 3. Нагрев | Нагрев в печи ниже точки плавления | Сплавление частиц и увеличение плотности |

| 4. Охлаждение | Контролируемое охлаждение детали | Затвердевание в конечный прочный компонент |

Готовы превратить ваши порошковые материалы в высокоэффективные компоненты?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы долговечные механические детали, специализированные электрические компоненты или передовые материалы, наши решения помогут вам достичь превосходных результатов с эффективностью и надежностью.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может поддержать ваши проекты по спеканию и воплотить ваши разработки в жизнь!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Какие критические условия обработки обеспечиваются печью для спекания в вакуумной горячей прессовании? Достижение плотности 98%+.

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какие условия обеспечивает вакуумная горячая прессовка для спекания Al2O3/ZrO2? Достижение 1550°C и 30 МПа для уплотнения

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC