По сути, металлургия спекания — это производственный процесс, который создает твердые, высокопрочные металлические компоненты из мелких порошков, никогда не доводя материал до плавления. Он использует точное сочетание давления и тепла для сплавления отдельных металлических частиц вместе, формируя детали, такие как шестерни, подшипники и конструктивные автомобильные компоненты, с превосходной точностью размеров.

Основной принцип спекания — это не плавление и литье, а твердофазное сплавление. Нагревая спрессованный порошок до температуры немного ниже точки плавления, атомы мигрируют между частицами, создавая прочные металлические связи и превращая хрупкую форму порошка в плотную, функциональную деталь.

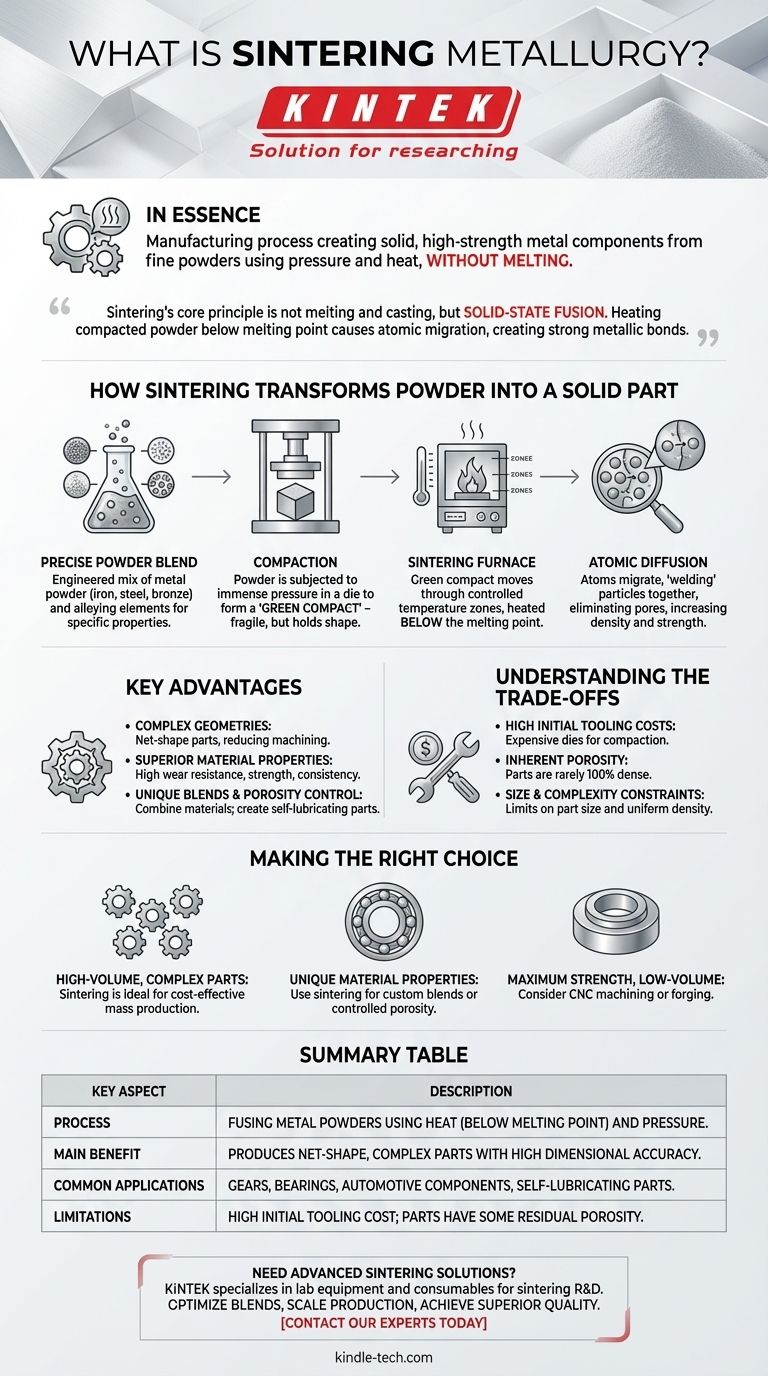

Как спекание превращает порошок в твердую деталь

Процесс спекания является ключевым этапом в более широкой области порошковой металлургии (ПМ). Это строго контролируемый многостадийный метод, который надежно превращает рыхлый порошок в прочный, спроектированный компонент.

Исходная точка: точная смесь порошков

Процесс начинается с тщательно спроектированного металлического порошка. Это часто не просто один тип металла, а специфическая смесь железа, стали, бронзы или алюминия, смешанная с другими легирующими элементами для достижения желаемых конечных свойств, таких как твердость или коррозионная стойкость.

Этап 1: Прессование

Смесь металлического порошка засыпается в пресс-форму из закаленной стали, имеющую форму конечной детали. Затем она подвергается огромному давлению, спрессовывая рыхлый порошок в единый объект. Полученная деталь называется «зеленым компактом». Она хрупкая и имеет низкую прочность, но точно сохраняет свою форму.

Этап 2: Печь для спекания

Затем зеленый компакт осторожно транспортируется через длинную печь с несколькими точно контролируемыми температурными зонами. Деталь нагревается до определенной температуры спекания, которая всегда ниже точки плавления основного металла.

Наука о сцеплении: атомная диффузия

При этой повышенной температуре атомы на поверхности отдельных частиц порошка становятся высокоактивными. Они начинают мигрировать через границы от одной частицы к другой, создавая прочные, постоянные металлические связи. Этот процесс атомной диффузии эффективно «сваривает» частицы вместе, устраняя поры между ними и значительно увеличивая плотность, прочность и твердость детали.

Ключевые преимущества металлургии спекания

Спекание выбирают среди других методов производства из-за нескольких явных преимуществ, особенно в условиях крупносерийного производства.

Создание сложных геометрий

Спекание превосходно подходит для изготовления деталей близких к конечному размеру или форме (net-shape/near-net-shape). Это означает, что компонент выходит из процесса очень близким к своим окончательным размерам, что резко сокращает или полностью исключает необходимость в дорогостоящей и трудоемкой последующей механической обработке.

Превосходные свойства материала

Процесс позволяет создавать детали с отличной износостойкостью, высокой прочностью и постоянной точностью размеров в тысячах или даже миллионах единиц. Эта надежность критически важна для таких применений, как автомобильные трансмиссии и электроинструменты.

Уникальные смеси материалов и контроль пористости

Поскольку металлы не плавятся, можно комбинировать материалы, которые обычно не сплавляются вместе. Кроме того, процесс позволяет целенаправленно контролировать конечную пористость. Это используется для создания самосмазывающихся подшипников (где поры удерживают масло) или специализированных фильтров.

Понимание компромиссов

Ни один процесс не идеален. Объективность требует признания ограничений спекания.

Высокие первоначальные затраты на оснастку

Пресс-формы, необходимые для стадии прессования, сложны и изготовлены из чрезвычайно твердой, износостойкой стали. Это представляет собой значительные первоначальные инвестиции, что делает спекание неэкономичным для прототипов или очень малых объемов производства.

Внутренняя пористость

Хотя пористость может быть особенностью, она также может быть ограничением. Спеченная деталь редко бывает на 100% плотной. Эта остаточная пористость может сделать спеченные компоненты менее подходящими, чем кованые или обработанные детали, для применений, требующих абсолютной максимальной прочности на растяжение или усталостной прочности.

Ограничения по размеру и сложности

Существуют практические пределы размера деталей, которые можно производить. Очень крупные компоненты трудно прессовать с равномерной плотностью. Аналогично, некоторые сложные внутренние элементы или поднутрения могут быть невозможно сформировать в пресс-форме.

Принятие правильного решения для вашей цели

Решение о том, является ли спекание правильным подходом, полностью зависит от конкретных приоритетов вашего проекта.

- Если ваш основной фокус — крупносерийное производство сложных деталей: Спекание — идеальный выбор для экономически эффективного изготовления тысяч одинаковых деталей, близких к конечному размеру, таких как шестерни или корпуса датчиков.

- Если ваш основной фокус — уникальные свойства материала: Используйте спекание для создания индивидуальных смесей материалов или деталей с контролируемой пористостью, таких как самосмазывающиеся втулки, которые трудно или невозможно изготовить другими методами.

- Если ваш основной фокус — максимальная прочность для малосерийной детали: Другой метод, такой как обработка на станке с ЧПУ из сплошного бруска или ковка, вероятно, будет более подходящим и экономически эффективным путем.

Понимая его принципы, вы можете использовать спекание для производства прочных и сложных металлических деталей с замечательной эффективностью и контролем над материалом.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Сплавление металлических порошков с использованием тепла (ниже точки плавления) и давления. |

| Основное преимущество | Производство деталей близких к конечному размеру и формы со сложной геометрией и высокой точностью размеров. |

| Общие применения | Шестерни, подшипники, автомобильные компоненты, самосмазывающиеся детали. |

| Ограничения | Высокая начальная стоимость оснастки; детали имеют некоторую остаточную пористость. |

Необходимо эффективно производить сложные, высокопрочные металлические компоненты? KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для исследований и разработок в области спекания и порошковой металлургии. Независимо от того, оптимизируете ли вы смеси материалов или масштабируете производство, наши решения помогут вам достичь превосходного качества и производительности деталей. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать исследовательские проекты по спеканию в вашей лаборатории!

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Каково значение точного контроля температуры при инфильтрации расплавом? Создание высокопроизводительных литий-алюминиевых электродов

- Как осевое давление в печах вакуумного горячего прессования влияет на композиты алмаз/алюминий? Оптимизация микроструктуры

- Каковы преимущества использования вакуумной печи горячего прессования по сравнению с HIP? Оптимизация производства композитов из фольги и волокна

- Почему вакуумная система печи для вакуумного прессования имеет решающее значение для производительности ферритных нержавеющих сталей ODS?

- Почему при спекании Cu-CNT необходимо поддерживать высокий вакуум? Обеспечение оптимального сцепления и целостности материала