В полупроводниках спекание — это специфический низкотемпературный отжиг, выполняемый после осаждения металлических слоев на кремниевую пластину. Его основная цель состоит не в уплотнении порошка, а в формировании высококачественного электрического соединения с низким сопротивлением, известного как омический контакт, между металлом и подлежащим кремнием.

Основная проблема заключается в том, что простое размещение металла на кремнии создает плохое, ненадежное электрическое соединение. Спекание — это критически важный заключительный процесс нагрева, который сплавляет эти два материала на их границе раздела, обеспечивая эффективный поток электронов и правильное функционирование микросхемы.

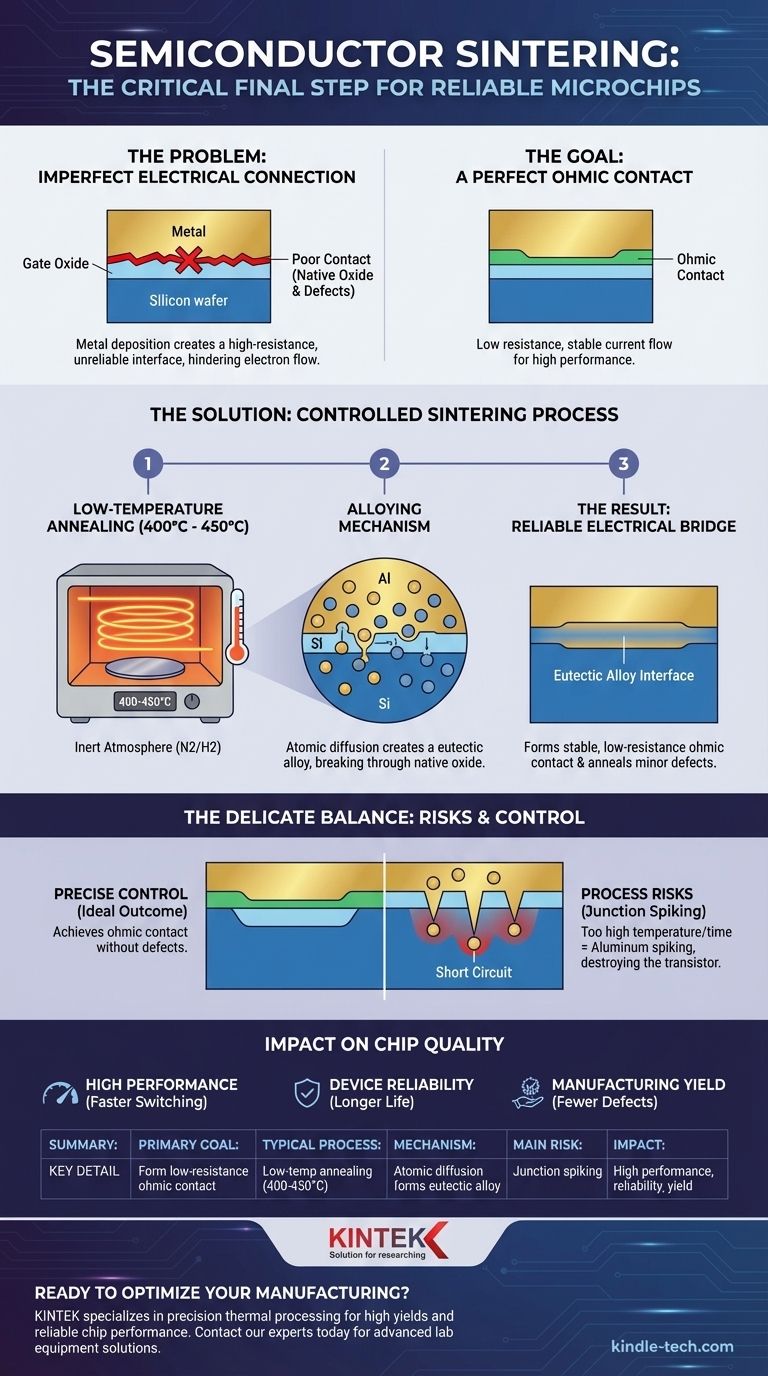

Проблема: Несовершенное соединение

Чтобы понять, почему спекание необходимо, нам сначала нужно оценить проблему, которую оно решает в производстве чипов.

Проблема металлизации

После того как транзисторы встроены в кремний, наносятся тонкие слои металла, обычно алюминия или меди, которые действуют как провода, соединяющие транзисторы друг с другом и с внешним миром.

Однако простое осаждение этого металлического слоя не гарантирует хорошего электрического контакта. Микроскопический, изолирующий слой природного оксида может оказаться запертым на границе раздела, а сам процесс осаждения может создавать дефекты на поверхности кремния.

Цель: Идеальный "омический контакт"

Идеальное соединение — это омический контакт. Это переход с чрезвычайно низким электрическим сопротивлением, который позволяет току течь одинаково хорошо в обоих направлениях без значительного падения напряжения.

Без омического контакта производительность транзистора сильно снижается. Высокое сопротивление действует как узкое место для электронов, замедляя работу чипа и расходуя энергию в виде тепла.

Как спекание создает решение

Спекание — это тщательно контролируемый процесс нагрева, который превращает это несовершенное соединение в почти идеальный омический контакт.

Процесс: Низкая температура, высокое воздействие

Завершенная кремниевая пластина помещается в печь и нагревается до относительно низкой температуры, обычно между 400°C и 450°C. Это значительно ниже точки плавления алюминия (660°C) и кремния (1414°C).

Этот нагрев осуществляется в инертной или "формовочной газовой" атмосфере (смесь азота и водорода) для предотвращения окисления.

Механизм: Сплавление на границе раздела

При этой повышенной температуре начинается атомная диффузия. Небольшое количество кремния из пластины растворяется в твердом слое алюминия в точке контакта.

Одновременно некоторые атомы алюминия диффундируют на крошечное расстояние в кремний. Этот процесс эффективно пробивает любой остаточный слой природного оксида, который блокировал соединение.

Результат: Надежный электрический мост

По мере охлаждения пластины эта смесь алюминия и кремния затвердевает, образуя эвтектический сплав. Этот вновь образованный интерфейс сплава действует как идеальный электрический мост, создавая стабильный омический контакт с низким сопротивлением, необходимый для высокой производительности.

Вторичное преимущество заключается в том, что эта термическая обработка также помогает отжигать или восстанавливать незначительные повреждения кристаллической решетки кремния и критического слоя затворного оксида, которые могли возникнуть на предыдущих этапах производства.

Понимание компромиссов и рисков

Хотя процесс спекания необходим, он представляет собой деликатный баланс. Параметры должны контролироваться с предельной точностью.

Опасность "проникновения в переход"

Наиболее значительный риск — это проникновение алюминия. Если температура спекания слишком высока или поддерживается слишком долго, алюминий может проникнуть слишком глубоко в кремний.

В современных транзисторах активные переходы чрезвычайно мелкие. Алюминий может "проткнуть" этот мелкий переход, создавая электрическое короткое замыкание и разрушая транзистор.

Важность контроля процесса

Из-за этого риска инженеры-технологи должны точно контролировать температуру и продолжительность спекания. Цель состоит в том, чтобы достичь идеального омического контакта без создания дефектов, снижающих выход годных изделий, таких как проникновение в переход. Это классический пример узких технологических окон, которые определяют производство полупроводников.

Правильный выбор для вашей цели

Спекание — это не необязательный "приятный" шаг; это фундаментальное требование для создания функциональных интегральных схем. Его влияние ощущается во всех показателях качества чипа.

- Если ваша основная цель — высокая производительность: Правильное спекание является ключевым, поскольку оно минимизирует сопротивление контакта, что напрямую обеспечивает более высокую скорость переключения транзисторов и снижает энергопотребление.

- Если ваша основная цель — надежность устройства: Стабильный, сплавленный контакт, образованный во время спекания, предотвращает деградацию электрических свойств в течение срока службы чипа.

- Если ваша основная цель — выход годных изделий: Точно контролируемое спекание критически важно для предотвращения фатальных дефектов, таких как проникновение в переход, что обеспечивает максимальное количество правильно функционирующих чипов на пластине.

В конечном итоге, этот тщательно контролируемый процесс нагрева превращает простое металлическое покрытие в функциональное, надежное электрическое сердце каждой микросхемы.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основная цель | Формирование низкоомного омического контакта между металлом и кремнием. |

| Типичный процесс | Низкотемпературный отжиг (400°C - 450°C) в инертной атмосфере. |

| Ключевой механизм | Атомная диффузия создает эвтектический сплав на границе раздела. |

| Основной риск | Проникновение в переход, если температура/продолжительность не контролируются точно. |

| Влияние на чипы | Обеспечивает высокую производительность, надежность и выход годных изделий. |

Готовы оптимизировать процесс производства полупроводников?

Точная термическая обработка критически важна для достижения высокой производительности и надежности чипов. KINTEK специализируется на передовом лабораторном оборудовании, включая печи, разработанные для точного спекания и отжига.

Наши решения помогут вам:

- Достичь идеальных омических контактов с точным контролем температуры.

- Минимизировать риски, такие как проникновение в переход, для повышения выхода годных изделий.

- Обеспечить надежность и долговечность ваших полупроводниковых устройств.

Позвольте опыту KINTEK в области лабораторного оборудования поддержать ваши инновации. Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваши конкретные потребности в производстве полупроводников.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Каковы параметры спекания в искровом плазменном спекании? Мастерство контроля скорости, давления и температуры

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы различные методы спекания? Выберите правильную технологию для вашего материала и применения