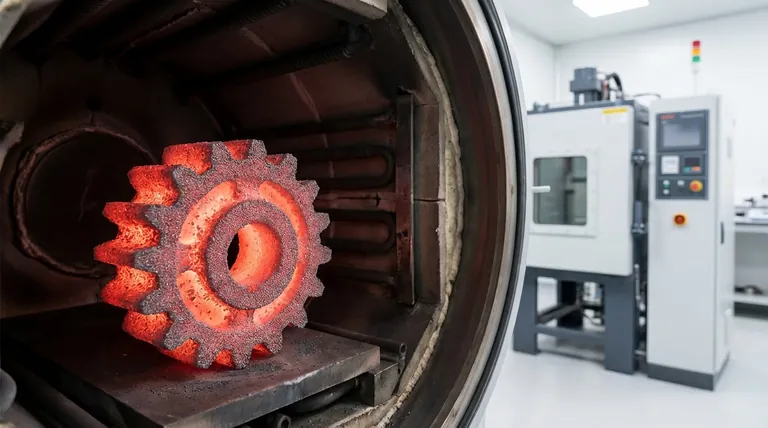

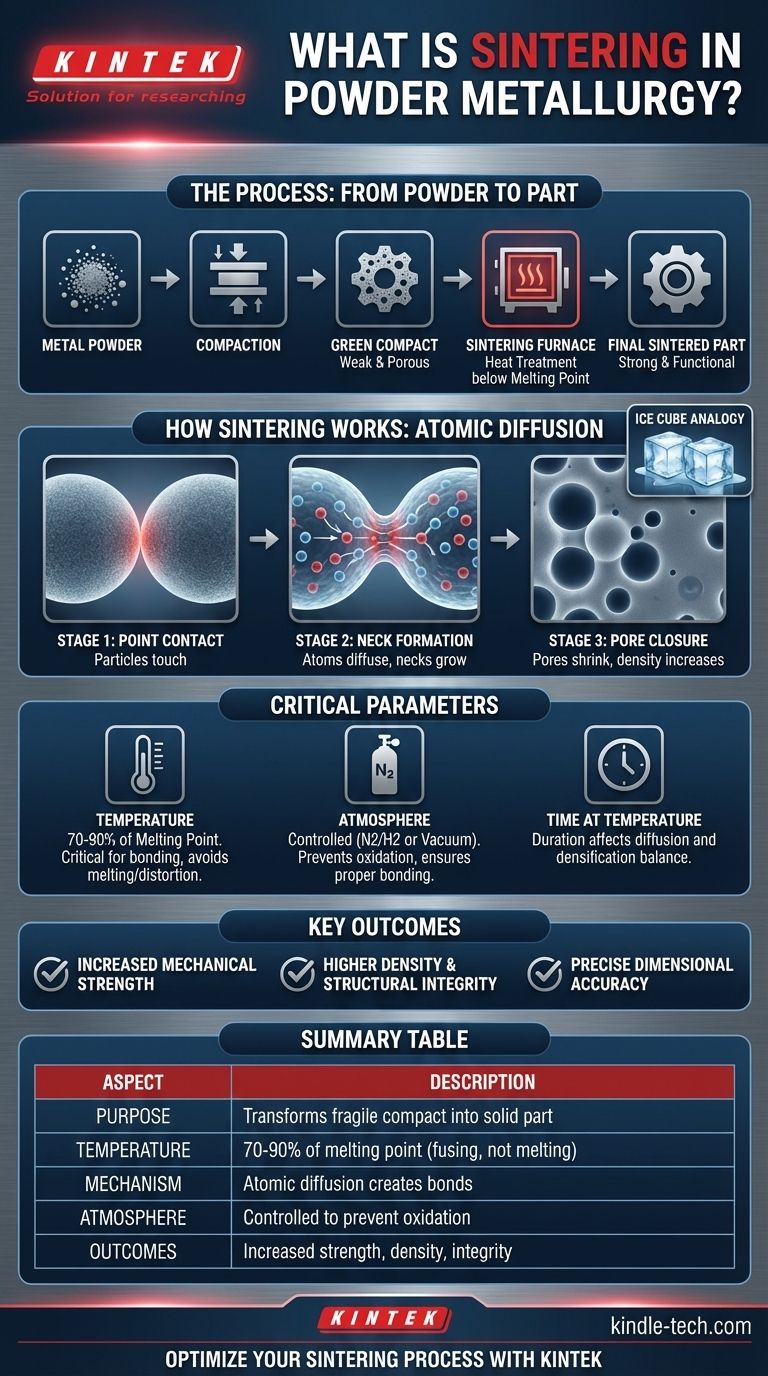

В порошковой металлургии спекание является критически важным процессом термической обработки. Оно включает нагрев спрессованной детали из металлического порошка, известной как «сырая заготовка», до высокой температуры, чуть ниже ее точки плавления. Эта тепловая энергия заставляет отдельные частицы металла сплавляться, создавая прочные связи, которые придают компоненту окончательную прочность, плотность и структурную целостность.

Основная цель спекания — превратить хрупкую, прессованную порошковую форму в твердую, функциональную металлическую деталь. Это достигается путем связывания частиц металла посредством атомной диффузии, фундаментально преобразуя совокупность зерен в единый инженерный материал без его плавления.

Роль спекания в процессе порошковой металлургии

Порошковая металлургия — это многоэтапный метод производства. Спекание является решающим этапом, который придает компоненту окончательные свойства после его первоначального формования.

От первоначальной формы к «сырой заготовке»

Процесс начинается с прессования металлических порошков в желаемую форму с использованием матрицы. Полученная деталь называется «сырой заготовкой».

Эта сырая заготовка сохраняет свою форму, но обладает очень низкой механической прочностью. Она часто хрупкая и пористая, что делает ее непригодной для любого функционального применения в таком состоянии.

Преобразование при спекании

Затем сырая заготовка помещается в печь с контролируемой атмосферой для спекания. Высокая температура, обычно 70-90% от точки плавления металла, активизирует атомы.

Эта энергия приводит в действие процесс, называемый атомной диффузией, при котором атомы мигрируют через границы соседних частиц. Эта миграция создает металлургические связи, или «шейки», в точках соприкосновения частиц.

Цель: сплавление, а не плавление

Крайне важно, чтобы температура оставалась ниже точки плавления материала. Плавление привело бы к потере деталью точной формы и размерной точности.

Спекание обеспечивает прочность цельной детали, сохраняя при этом геометрию, близкую к окончательной или окончательную, созданную на этапе компактирования.

Как фундаментально работает спекание

На микроскопическом уровне спекание — это процесс уменьшения поверхностной энергии путем связывания частиц и минимизации пустого пространства, или пористости.

Аналогия с кубиками льда

Отличный способ визуализировать спекание — представить кубики льда в стакане. Даже при температуре ниже точки плавления (0°C или 32°F) кубики льда, оставленные в контакте друг с другом, медленно сплавляются в точках соприкосновения.

Спекание функционирует по аналогичному принципу, но процесс значительно ускоряется высокими температурами, используемыми для металлических порошков.

Уменьшение пористости и увеличение плотности

По мере того, как частицы связываются и «шейки» между ними растут, пустые пространства (поры) внутри прессовки начинают уменьшаться и становиться более округлыми.

Это уменьшение пористости приводит к увеличению общей плотности и прочности детали. Правильно спеченная деталь представляет собой твердую, когерентную массу со значительно улучшенными механическими свойствами по сравнению с ее сырым состоянием.

Понимание критических параметров

Успех процесса спекания зависит от точного контроля нескольких ключевых переменных. Неспособность управлять ими может привести к дефектным деталям.

Важность контроля температуры

Температура спекания является наиболее критическим параметром. Слишком низкая температура приведет к неполному связыванию и низкой прочности. Слишком высокая температура чревата плавлением, деформацией и потерей размерного допуска.

Необходимость контролируемой атмосферы

Спекание почти всегда проводится в контролируемой атмосфере, такой как смесь азота/водорода или вакуум. Это необходимо для предотвращения окисления металлических порошков при высоких температурах, что препятствовало бы правильному связыванию и ухудшало бы свойства материала.

Время выдержки при температуре

Продолжительность выдержки детали при пиковой температуре спекания также влияет на конечный результат. Более длительное время позволяет более полно диффундировать и уплотнять, но это должно быть сбалансировано с эффективностью производства и риском нежелательного роста зерен.

Ключевые результаты успешного спекания

Применение этих знаний помогает понять, почему спекание необходимо для достижения конкретных производственных целей.

- Если ваша основная цель — механическая прочность: Спекание — это бескомпромиссный шаг, который создает прочные межатомные связи, необходимые для несущих нагрузку применений.

- Если ваша основная цель — точность размеров: Цикл спекания должен быть точно контролируем для управления усадкой детали и достижения конечной, желаемой плотности без деформации.

- Если ваша основная цель — свойства материала: Спекание — это то, что превращает простую порошковую прессовку в готовый компонент с требуемой твердостью, долговечностью и структурной целостностью.

В конечном итоге, спекание является фундаментальным процессом, который придает компонентам порошковой металлургии их окончательную форму и функцию.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Назначение | Превращает хрупкую «сырую заготовку» в твердую, функциональную металлическую деталь |

| Температура | 70-90% от точки плавления металла (сплавление без плавления) |

| Механизм | Атомная диффузия создает связи между частицами |

| Атмосфера | Контролируемая (азот/водород или вакуум) для предотвращения окисления |

| Ключевые результаты | Повышенная прочность, плотность и структурная целостность |

Готовы оптимизировать процесс порошковой металлургии с помощью прецизионного оборудования для спекания? KINTEK специализируется на лабораторных печах и расходных материалах, которые обеспечивают точный контроль температуры и управление атмосферой, необходимые для успешного спекания. Независимо от того, разрабатываете ли вы новые металлические компоненты или улучшаете существующие производственные процессы, наши решения гарантируют стабильные, высококачественные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические требования вашей лаборатории к спеканию!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Муфельная печь для лаборатории 1200℃

Люди также спрашивают

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий

- Что такое технология распыления? Руководство по прецизионному нанесению тонких пленок

- Какова цель использования герметичных стеклянных трубок для спекания тио-ЛИЗИКОНа? Оптимизация чистоты твердого электролита

- Какова температура кипения ТГК в вакууме? Руководство по безопасной дистилляции

- Что такое распылительная установка? Руководство по высококачественному осаждению тонких пленок