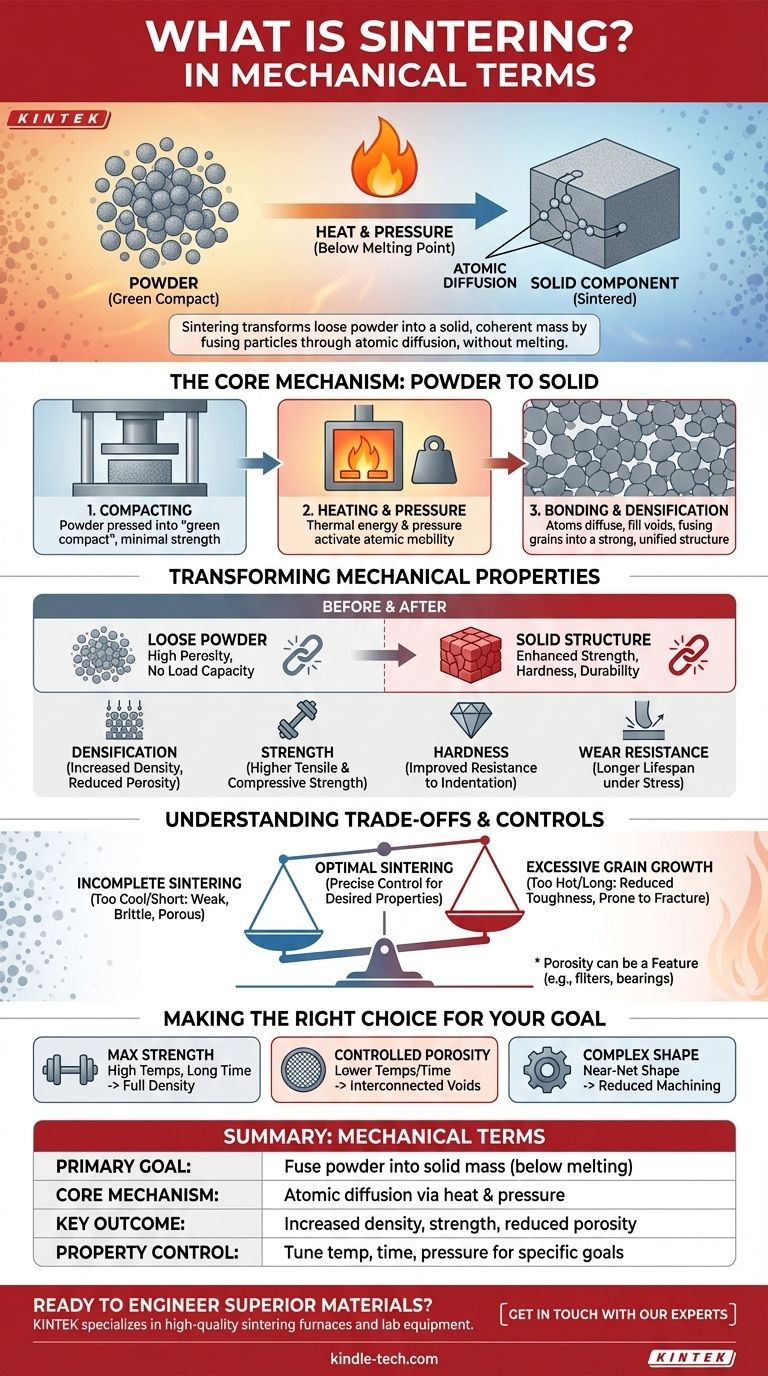

В механическом смысле спекание — это преобразующий процесс, который сплавляет отдельные частицы материала, как правило, порошка, в твердую, связную массу. Это достигается путем приложения тепла и давления до уровней ниже температуры плавления материала, что заставляет атомы диффундировать через границы частиц и создавать прочные, постоянные связи там, где раньше были только пустоты.

Основная цель спекания — не просто склеить частицы вместе, а фундаментально изменить структуру материала на атомном уровне. Оно превращает рыхлый порошок без механической целостности в плотный, твердый компонент со значительно повышенной прочностью, твердостью и долговечностью.

Основной механизм: от порошка к твердому телу

Спекание лучше всего понимать как многостадийный термический процесс, который создает твердую структуру из совокупности отдельных зерен.

Исходная точка: масса частиц

Процесс начинается с материала в виде порошка, такого как металл, керамика или пластик. Этот порошок часто прессуют в желаемую форму, известную как «зеленое тело» (или «сырая заготовка»), которое обладает минимальной прочностью и высокой пористостью.

Роль тепла и давления

Затем зеленое тело нагревают в контролируемой печи. Тепло обеспечивает необходимую тепловую энергию, чтобы сделать атомы внутри частиц высокоподвижными. Давление часто прикладывается одновременно, чтобы заставить частицы тесно контактировать, сокращая расстояние, которое должны преодолеть атомы.

Атомная диффузия: ключ к связыванию

При достаточной энергии и близости атомы начинают мигрировать через границы соседних частиц. Эта атомная диффузия заполняет пустоты (поры) между частицами, уменьшает общую площадь поверхности и, в конечном итоге, сплавляет отдельные зерна в единую, унифицированную поликристаллическую структуру.

Как спекание изменяет механические свойства

Изменения на атомном уровне во время спекания оказывают прямое и глубокое влияние на механические характеристики материала в целом.

От рыхлого порошка к структурной целостности

Порошковая заготовка практически не имеет несущей способности. Спекание создает непрерывную, твердую сеть, способную выдерживать значительные механические нагрузки, превращая материал в функциональный конструкционный компонент.

Повышение плотности и снижение пористости

Основное механическое преимущество спекания — уплотнение. По мере диффузии атомов и заполнения пустот плотность материала резко возрастает. Это снижение пористости напрямую отвечает за большинство улучшений механических свойств.

Повышение прочности, твердости и износостойкости

Более плотный материал с меньшей пористостью по своей сути более прочен и тверд. Устранение внутренних пустот удаляет потенциальные точки отказа (концентраторы напряжений), что приводит к значительному увеличению прочности на растяжение, прочности на сжатие и сопротивления износу и истиранию.

Понимание компромиссов и контроля

Хотя спекание является мощным процессом, это точный процесс, в котором температура, время и давление должны тщательно контролироваться для достижения желаемого результата.

Риск неполного спекания

Если температура слишком низкая или время слишком короткое, атомной диффузии будет недостаточно. Это приводит к получению компонента с высокой остаточной пористостью, что делает его механически слабым и хрупким.

Опасность роста зерна

И наоборот, чрезмерное тепло или время могут вызвать явление, называемое ростом зерна, при котором более мелкие зерна сливаются в более крупные. Хотя это увеличивает плотность, слишком крупные зерна иногда могут снизить ударную вязкость, делая материал более склонным к разрушению.

Пористость как особенность, а не ошибка

В некоторых применениях полная плотность не является целью. Спекание позволяет точно контролировать конечную пористость, что необходимо для изготовления таких изделий, как пористые металлические фильтры или самосмазывающиеся подшипники, удерживающие масло в своих порах.

Сделайте правильный выбор для вашей цели

Параметры процесса спекания настраиваются в зависимости от предполагаемых механических свойств конечного компонента.

- Если ваш основной фокус — максимальная прочность и плотность: Вы будете использовать более высокие температуры и более длительное время спекания, чтобы минимизировать пористость и создать полностью плотную, прочную деталь.

- Если ваш основной фокус — контролируемая пористость для фильтрации: Вы будете использовать более низкие температуры или более короткое время, чтобы сплавить частицы ровно настолько, чтобы создать прочную сеть, сохраняя при этом определенный объем взаимосвязанных пустот.

- Если ваш основной фокус — создание сложной формы: Вы будете использовать способность спекания формировать «почти конечную форму» из порошка, что значительно снижает потребность в последующей механической обработке.

Спекание позволяет вам формировать конечные механические свойства материала непосредственно из его основных частиц.

Сводная таблица:

| Ключевой аспект | Описание в механическом смысле |

|---|---|

| Основная цель | Сплавление частиц порошка в твердую массу ниже температуры плавления. |

| Основной механизм | Атомная диффузия через границы частиц, обусловленная теплом и давлением. |

| Ключевой результат | Повышение плотности, снижение пористости и улучшение механических свойств. |

| Контроль свойств | Настройка температуры, времени и давления для достижения желаемой прочности или пористости. |

Готовы создавать превосходные материалы с точным спеканием? Правильное лабораторное оборудование имеет решающее значение для достижения идеального баланса прочности, плотности и пористости в ваших спеченных компонентах. KINTEK специализируется на высококачественных печах для спекания и лабораторном оборудовании, удовлетворяя точные потребности исследовательских и производственных лабораторий. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс спекания и помочь вам достичь ваших материаловедческих целей.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Какие технические функции обеспечивает печь для вакуумного горячего прессования и спекания? Оптимизация покрытий из сплава CoCrFeNi

- Какие технические преимущества дает печь для спекания в вакууме с горячим прессованием? Повышение плотности композитов Fe-Ni/Zr2P2WO12