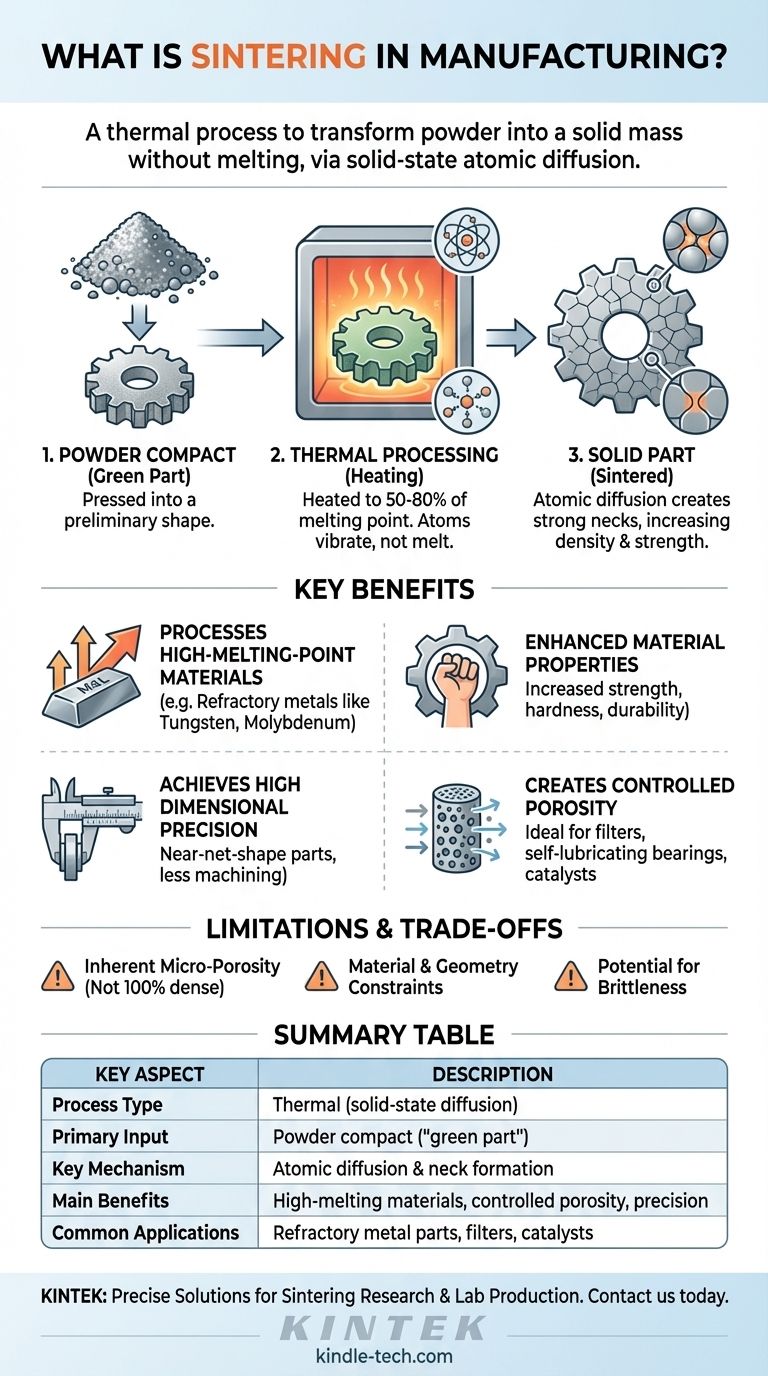

В производстве спекание — это термический процесс, используемый для превращения совокупности частиц порошка в твердую, плотную массу. Приложение тепла при температуре ниже точки плавления материала, иногда в сочетании с давлением, заставляет атомы в порошке диффундировать через границы частиц, сплавляя их вместе и создавая прочную, целостную деталь.

Спекание — это не процесс плавления; это процесс твердофазной атомной диффузии. Его основная цель — создание плотных, функциональных компонентов из порошков, особенно для таких материалов, как керамика или тугоплавкие металлы, которые трудно или невозможно обрабатывать с помощью традиционного плавления и литья.

Как фундаментально работает спекание

Спекание создает твердый объект непосредственно из порошка — принцип, используемый во всем, от традиционной керамики до передового аддитивного производства. Процесс основан на стимулировании связывания атомов без разжижения основного материала.

Начальная точка: прессованный порошок

Процесс начинается с тонкого порошка желаемого материала, такого как металлического сплава или керамического соединения. Этот порошок часто смешивают со связующим веществом, а затем прессуют в форму для создания предварительной формы, обычно известной как «зеленое тело» (green compact).

Эта «зеленая» деталь хрупкая, но сохраняет желаемую геометрию.

Роль тепла: активация атомов

Затем «зеленое тело» нагревают в печи с контролируемой атмосферой до температуры, которая обычно составляет 50–80% от абсолютной точки плавления материала. Эта тепловая энергия не плавит частицы, но заставляет атомы внутри них энергично вибрировать.

Эта атомная активация является движущей силой всего процесса.

Механизм: атомная диффузия и образование перемычек

По мере вибрации атомы начинают мигрировать или диффундировать через точки контакта между отдельными частицами порошка. Эта диффузия создает небольшие «перемычки» или мостики между частицами.

Со временем эти перемычки растут, стягивая частицы ближе друг к другу, уменьшая пустое пространство (пористость) между ними и увеличивая общую плотность и прочность детали.

Ключевые преимущества спекания

Спекание выбирают среди других производственных методов из-за нескольких явных преимуществ, которые решают конкретные инженерные задачи.

Обработка материалов с высокой температурой плавления

Спекание — один из немногих жизнеспособных методов изготовления деталей из тугоплавких металлов, таких как вольфрам и молибден. Их чрезвычайно высокие температуры плавления делают традиционное литье непрактичным и непомерно дорогим.

Улучшение свойств материала

Процесс значительно улучшает физические характеристики материала. Уменьшая внутренние поры, спекание значительно повышает прочность, твердость и долговечность.

Его также можно настроить для улучшения электропроводности, теплопроводности и даже прозрачности в некоторых керамических материалах.

Достижение высокой точности размеров

Спекание позволяет получать детали близкие к конечному размеру (net-shape or near-net-shape), что означает, что компонент выходит из печи очень близким к своим окончательным размерам. Это минимизирует необходимость в дорогостоящих дополнительных операциях механической обработки.

Создание контролируемой пористости

Хотя цель часто состоит в уменьшении пористости, спекание уникально позволяет ее контролировать. Это критически важно для производства таких изделий, как самосмазывающиеся подшипники, фильтры и катализаторы, где требуется прочная, но пористая структура.

Понимание компромиссов и ограничений

Ни один процесс не идеален. Чтобы эффективно использовать спекание, необходимо понимать его присущие ограничения.

Внутренняя микропористость

Достичь 100% плотности только за счет спекания трудно и часто неэкономично. Большинство спеченных деталей сохраняют некоторый уровень остаточной микропористости.

Это может сделать их менее подходящими, чем кованые или полностью расплавленные детали, для применений, требующих максимальной усталостной прочности или ударной вязкости.

Ограничения по материалам и геометрии

Процесс ограничен материалами, доступными в виде порошка. Кроме того, возможность создания однородного «зеленого тела» может ограничивать сложность и размер конечной геометрии детали.

Потенциальная хрупкость

Хотя спекание увеличивает прочность, полученный материал, особенно некоторые виды керамики, может быть более хрупким, чем его неспеченные аналоги. Связи между исходными частицами иногда могут служить точками зарождения трещин при высоких ударных нагрузках.

Принятие правильного решения для вашей цели

Выбор спекания полностью зависит от ваших материалов, бюджетных ограничений и требований к производительности.

- Если ваш основной фокус — обработка высокотемпературных материалов: Спекание — это окончательный выбор для тугоплавких металлов, таких как вольфрам, которые непрактично плавить и отливать.

- Если ваш основной фокус — экономичное массовое производство: Порошковая металлургия, основанная на спекании, является отличным методом для производства больших объемов мелких, сложных металлических деталей с высокой точностью.

- Если ваш основной фокус — контролируемая пористость: Спекание — идеальный процесс для создания функциональных компонентов, таких как фильтры или катализаторы, которым требуется прочная, пористая внутренняя структура.

- Если ваш основной фокус — максимальная прочность и пластичность: Для критически важных применений, требующих абсолютной целостности материала, следует рассмотреть такие процессы, как ковка или механическая обработка из сплошного слитка, которые позволяют избежать проблемы остаточной пористости.

Понимая основной механизм атомной диффузии, вы можете использовать спекание как мощный инструмент для создания высокопроизводительных деталей, которые другие процессы просто не могут изготовить.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Термический (твердофазная диффузия) |

| Основной входной материал | Прессованный порошок («зеленое тело») |

| Ключевой механизм | Атомная диффузия и образование перемычек между частицами |

| Основные преимущества | Обработка высокотемпературных материалов, создание контролируемой пористости, достижение высокой точности размеров |

| Типичные применения | Детали из тугоплавких металлов, фильтры, катализаторы, компоненты, близкие к конечному размеру |

Готовы использовать спекание для производства материалов в вашей лаборатории?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для успешных процессов спекания. Независимо от того, работаете ли вы с передовой керамикой или тугоплавкими металлами, наши решения помогут вам достичь тех свойств материала и точности размеров, которые требуются вашим исследованиям.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по спеканию и расширить возможности вашей лаборатории.

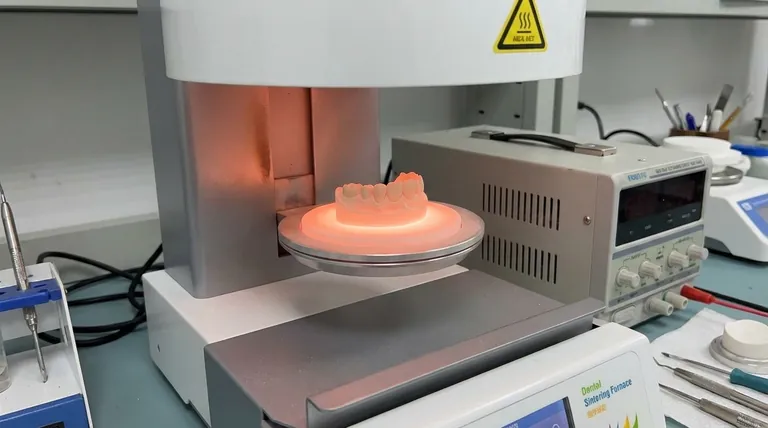

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой