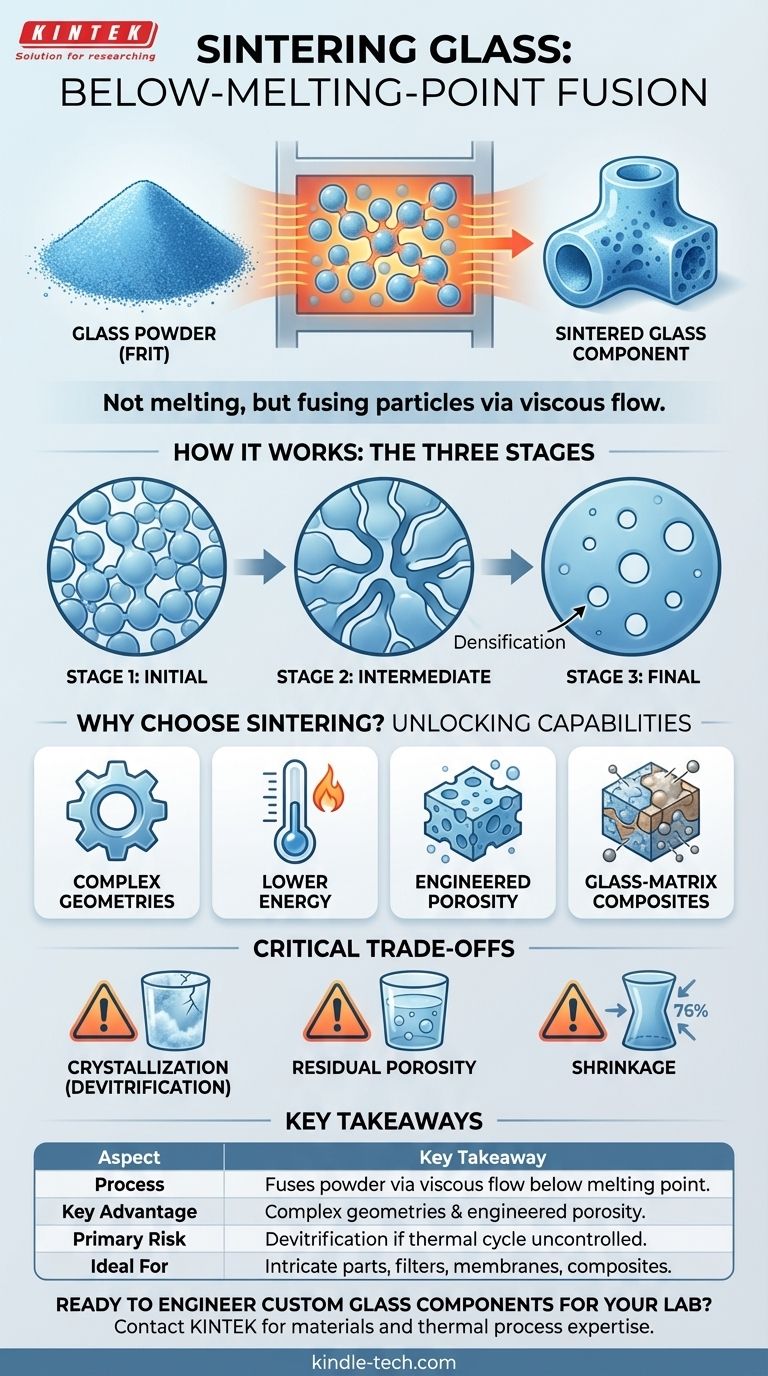

По сути, спекание стекла — это термический процесс, используемый для уплотнения стеклянного порошка (известного как «фритта») в твердую массу при температуре, ниже его точки плавления. Вместо полного расплавления материала в жидкость, спекание заставляет отдельные частицы стекла сливаться в точках контакта, постепенно уменьшая пористое пространство между ними и создавая плотный, твердый объект.

Основная концепция, которую необходимо понять, заключается в том, что спекание — это не плавление. Это метод формирования стеклянных компонентов путем придания материалу достаточной мягкости, чтобы он слипался, что позволяет создавать сложные формы и инженерные материалы, недостижимые с помощью традиционных методов плавления стекла.

Как на самом деле работает спекание стекла?

Процесс обусловлен фундаментальной физикой и контролируется точным управлением температурой. Он преобразует рыхлый порошок в связное твердое тело.

Исходный материал: стеклянный порошок (фритта)

Процесс начинается со стекла, которое было измельчено и размолото в мелкий порошок, часто называемый стеклянной фриттой. Размер и распределение частиц этого порошка являются критическими параметрами, влияющими на конечные свойства спеченного изделия.

Движущая сила: снижение поверхностной энергии

Большой объем мелкого порошка имеет огромную площадь поверхности, что соответствует высокой поверхностной энергии. Природа по своей сути стремится к состоянию с наименьшей энергией. Слипаясь и уменьшая пространство между частицами, система резко снижает свою общую площадь поверхности, тем самым понижая свою общую энергию.

Ключевой механизм: вязкое течение

Когда стеклянный порошок нагревается, он не разжижается. Вместо этого его вязкость (сопротивление течению) значительно снижается. Стекло становится мягким и деформируемым, что позволяет ему медленно течь и образовывать «шейки» или мостики между соседними частицами.

Представьте это не как таяние кубика льда в воде, а скорее как медленное слияние капель липкого меда в единую, более крупную массу. Это вязкое течение является механизмом, который закрывает поры и уплотняет материал.

Стадии уплотнения

Процесс обычно протекает в три перекрывающиеся стадии:

- Начальная стадия: Образуются и растут шейки между частицами, но поры в основном остаются взаимосвязанными.

- Промежуточная стадия: Структура быстро уплотняется. Усадка значительна, поскольку поры образуют непрерывную каналообразную сеть.

- Заключительная стадия: Поры становятся изолированными и сферическими. Последние следы пористости медленно устраняются для достижения полной плотности, что часто является самой сложной стадией.

Почему стоит выбрать спекание вместо традиционного плавления?

Спекание открывает возможности, которые просто невозможны при традиционной обработке плавлением, когда стекло расплавляется в жидкость, а затем отливается, выдувается или формуется.

Создание сложных геометрий

Спекание отлично подходит для изготовления деталей, близких к конечной форме, со сложным дизайном. Стеклянный порошок можно сначала отформовать или запрессовать в сложную форму («зеленое тело»), а затем нагреть — это гораздо более универсальный процесс, чем попытка формовать расплавленное стекло. Это основополагающий принцип 3D-печати стекла.

Работа при более низких температурах

Поскольку спекание происходит ниже точки плавления, оно требует меньше энергии и менее экстремальных условий в печи, чем полное плавление. Это также может иметь решающее значение при работе со стеклами, которые имеют тенденцию к деградации или реакции при более высоких температурах.

Инженерная пористость

Тщательно контролируя время и температуру спекания, процесс можно остановить до полного уплотнения. Это позволяет создавать пористые стеклянные структуры с определенным размером пор, которые бесценны для таких применений, как научные фильтры, мембраны и биомедицинские каркасы.

Изготовление композитов со стеклянной матрицей

Спекание позволяет смешивать стеклянный порошок с другими материалами, такими как керамика или металлы. Это позволяет создавать композитные материалы, сочетающие свойства обоих, что было бы невозможно, если бы стекло приходилось полностью расплавлять.

Понимание критических компромиссов

Несмотря на свою мощь, спекание — сложный процесс со значительными проблемами, которыми необходимо управлять для достижения успешного результата.

Проблема кристаллизации (кристаллизации)

Это основной риск. Стекло — аморфный (некристаллический) материал. Если его удерживать слишком долго в диапазоне температур спекания, оно может начать кристаллизоваться, процесс, известный как кристаллизация. Эта нежелательная кристаллизация делает стекло непрозрачным и хрупким, разрушая его желаемые свойства. Успех зависит от работы в точном температурном окне.

Проблема остаточной пористости

Достижение 100% плотности и устранение каждой последней поры чрезвычайно сложно. Остаточная пористость может негативно сказаться на механической прочности и, что наиболее важно, на оптической прозрачности стекла. Захваченный газ внутри пор является частой причиной.

Управление усадкой

По мере устранения пор весь компонент сжимается. Эта усадка может быть значительной (часто 15–20% по объему), и ее необходимо точно прогнозировать и учитывать при первоначальном проектировании формы или «зеленого тела».

Как применить это к вашему проекту

Выбор правильной технологии формования стекла полностью зависит от требований вашего конечного продукта.

- Если ваш основной акцент делается на сложной геометрии или инженерной пористости: Спекание является превосходным и часто единственным жизнеспособным методом производства.

- Если ваш основной акцент делается на максимальной оптической прозрачности и механической прочности: Традиционная обработка плавлением, как правило, является более надежным и простым путем.

- Если ваш основной акцент делается на создании композитных материалов со стеклянной матрицей: Спекание обеспечивает низкотемпературный путь для объединения материалов, которые не выдержали бы полного плавления.

Понимание принципов спекания позволяет вам выйти за рамки ограничений традиционной стеклообработки и создавать материалы с поистине новыми формами и функциями.

Сводная таблица:

| Аспект | Ключевой вывод |

|---|---|

| Процесс | Сплавляет стеклянный порошок (фритту) ниже точки плавления посредством вязкого течения. |

| Ключевое преимущество | Позволяет создавать сложные геометрии и инженерные пористые структуры. |

| Основной риск | Кристаллизация (нежелательное образование кристаллов), если температура/время не контролируются. |

| Идеально подходит для | Сложные детали, фильтры, мембраны, композиты и производство, близкое к конечной форме. |

Готовы разработать специальные стеклянные компоненты для вашей лаборатории?

Спекание стекла открывает возможности для специализированного лабораторного оборудования: от сложных деталей реакторов до пористых фильтров и уникальных композитных материалов. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых вам для успеха.

Наши эксперты могут помочь вам выбрать подходящие материалы и понять термические процессы для вашего конкретного применения. Давайте обсудим, как мы можем поддержать ваши цели в области исследований и разработок или производства.

Свяжитесь с нашей командой сегодня, чтобы изучить потенциал спеченного стекла в вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Муфельная печь 1800℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какой диапазон КBr в ИК-спектроскопии? Руководство по спектроскопии в средне-инфракрасной области от 4000 до 400 см⁻¹

- Как улучшить производительность моего фильтр-пресса? Оптимизация шлама, цикла и обслуживания для максимальной эффективности

- Какова температура спекания стекла? Освойте точное температурное окно для вашего стекла

- Может ли графит выдерживать высокие температуры? Раскрытие его экстремального потенциала в 3600°C в инертных средах

- Как свободный поток воздуха влияет на изменчивость температуры в морозильниках ULT? Ключ к равномерному хранению образцов

- Каковы побочные эффекты дистиллята КБД? Понимание легких эффектов и критических рисков

- Что такое быстрая пиролиз? Раскройте потенциал биомассы для производства биотоплива и биоугля

- Почему температура разливки расплавленного металла выше его температуры плавления? Ключ к успешному литью