Короче говоря, спеченный металл — это твердый компонент, создаваемый путем прессования металлического порошка и нагрева его до спекания частиц. Этот процесс, являющийся ключевой частью порошковой металлургии, позволяет получать прочные, точные и часто сложные детали, никогда не расплавляя основной материал.

Спекание — это больше, чем просто метод производства; это специализированный инженерный инструмент, который позволяет создавать компоненты с уникальными свойствами — такими как контролируемая пористость или индивидуальные сплавы — которые трудно или невозможно получить с помощью традиционного литья или ковки.

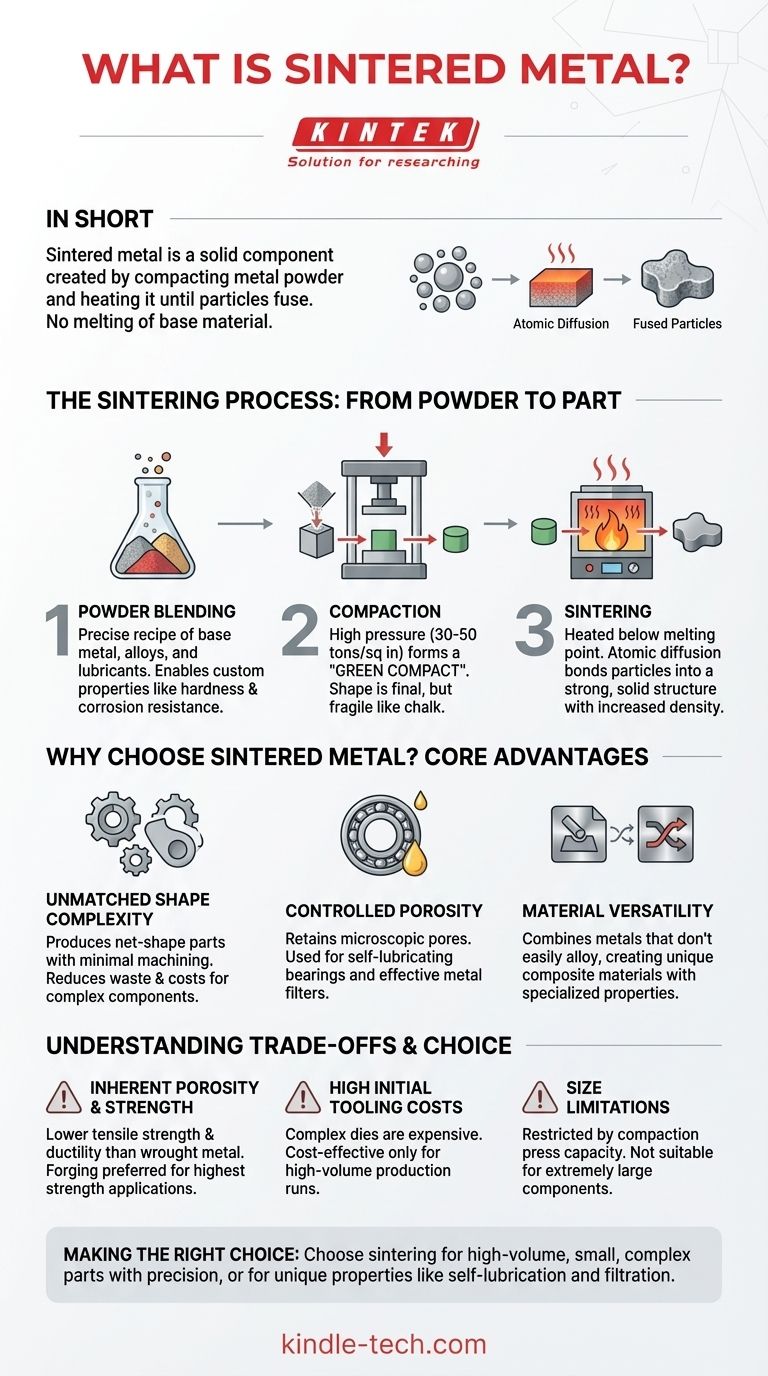

Процесс спекания: от порошка к детали

Понимание спеченного металла требует понимания трех основных этапов его создания. Свойства конечной детали определяются точностью, применяемой на каждом этапе.

Этап 1: Смешивание порошков

Прежде чем начнется какое-либо формование, создается точный рецепт металлических порошков. Основной металл (например, железо или медь) смешивается с другими легирующими элементами (например, никелем или молибденом) и часто со смазкой для улучшения прессования.

Этот этап смешивания имеет решающее значение, поскольку он позволяет создавать индивидуальные материалы с заданными свойствами твердости, коррозионной стойкости или магнетизма.

Этап 2: Прессование (Компактирование)

Смешанный порошок подается в высокоточную пресс-форму и прессуется под огромным давлением (обычно 30–50 тонн на квадратный дюйм).

Это давление заставляет порошок принимать желаемую форму, создавая так называемую «зеленую заготовку». Эта деталь имеет форму и размеры конечного продукта, но она хрупкая, по консистенции напоминающая кусок мела.

Этап 3: Спекание

Зеленая заготовка затем помещается в печь с контролируемой атмосферой и нагревается до температуры ниже точки плавления. При этой высокой температуре происходит процесс атомной диффузии. Частицы металла сливаются в точках контакта, соединяя их в твердую, прочную металлическую структуру.

Конечная деталь теперь представляет собой жесткий металлический компонент со значительно увеличенной плотностью, твердостью и прочностью.

Почему стоит выбрать спеченный металл? Основные преимущества

Спекание не является заменой для всего металлообработки, но оно предлагает явные преимущества для решения конкретных инженерных задач.

Непревзойденная сложность формы

Спекание превосходно подходит для изготовления сложных деталей «чистой формы» (net-shape parts), которые требуют минимальной или нулевой вторичной механической обработки. Это резко снижает материальные отходы и производственные затраты на сложные компоненты, такие как шестерни, кулачки и конструктивные элементы.

Контролируемая пористость

Поскольку процесс начинается с порошка, конечная деталь сохраняет определенную степень микроскопической пористости. Это не дефект; это особенность, которую можно точно контролировать.

Эта контролируемая пористость используется для создания самосмазывающихся подшипников (которые удерживают масло в своих порах) и высокоэффективных металлических фильтров для жидкостей и газов.

Универсальность материалов

Спекание позволяет комбинировать металлы, которые обычно не сплавляются в расплавленном состоянии. Это позволяет создавать уникальные композитные материалы со специальными электрическими свойствами или свойствами износостойкости.

Понимание компромиссов

Ни один процесс не идеален. Объективность требует признания ограничений спекания.

Внутренняя пористость и прочность

Хотя пористость может быть преимуществом, она также означает, что стандартные спеченные детали обычно имеют более низкую прочность на разрыв и пластичность, чем детали, изготовленные из проката или кованого металла. Для применений, требующих максимально высокой прочности, ковка часто превосходит.

Высокие первоначальные затраты на оснастку

Пресс-формы, необходимые для прессования, сложны и дороги в производстве. Это делает спекание экономически эффективным для крупносерийного производства, но невыгодным для прототипов или малосерийных заказов.

Ограничения по размеру

Размер детали, которую можно спекать, ограничен мощностью пресса для компактирования. Чрезвычайно крупные компоненты, как правило, не подходят для этого процесса.

Принятие правильного решения для вашего применения

Используйте эти рекомендации, чтобы определить, соответствует ли спекание целям вашего проекта.

- Если ваш главный приоритет — серийное производство небольших, сложных деталей с высокой точностью: Спекание — отличный выбор благодаря его возможностям чистой формы и низкому материальному отходу.

- Если ваш главный приоритет — создание компонента с уникальными свойствами, такими как самосмазывание или фильтрация: Спекание — один из немногих процессов, способных обеспечить контролируемую, взаимосвязанную пористость.

- Если ваш главный приоритет — достижение максимально возможной прочности для компонента, работающего под высокой нагрузкой: Кованая деталь или деталь, изготовленная механической обработкой из сплошного прутка, вероятно, будет лучшим и более безопасным вариантом.

В конечном счете, выбор спеченного металла — это стратегическое решение для элегантного и эффективного решения конкретных инженерных задач.

Сводная таблица:

| Свойство | Характеристика спеченного металла |

|---|---|

| Процесс | Прессование порошка и нагрев ниже точки плавления |

| Ключевое преимущество | Создает сложные детали чистой формы с минимальными отходами |

| Уникальная особенность | Контролируемая пористость для самосмазывания или фильтрации |

| Прочность по сравнению с прокатным металлом | Обычно более низкая прочность на разрыв и пластичность |

| Лучше всего подходит для | Крупносерийное производство сложных компонентов |

Нужен надежный партнер для спекания или испытаний материалов в вашей лаборатории? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах, предоставляя точные инструменты и опыт для поддержки ваших проектов по порошковой металлургии. От печей до анализа материалов — мы помогаем вам достичь превосходных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Какие критические условия обработки обеспечиваются печью для спекания в вакуумной горячей прессовании? Достижение плотности 98%+.

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Как печь для спекания в вакуумной горячей прессовке способствует высококачественному соединению? Достижение превосходного металлургического покрытия

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики