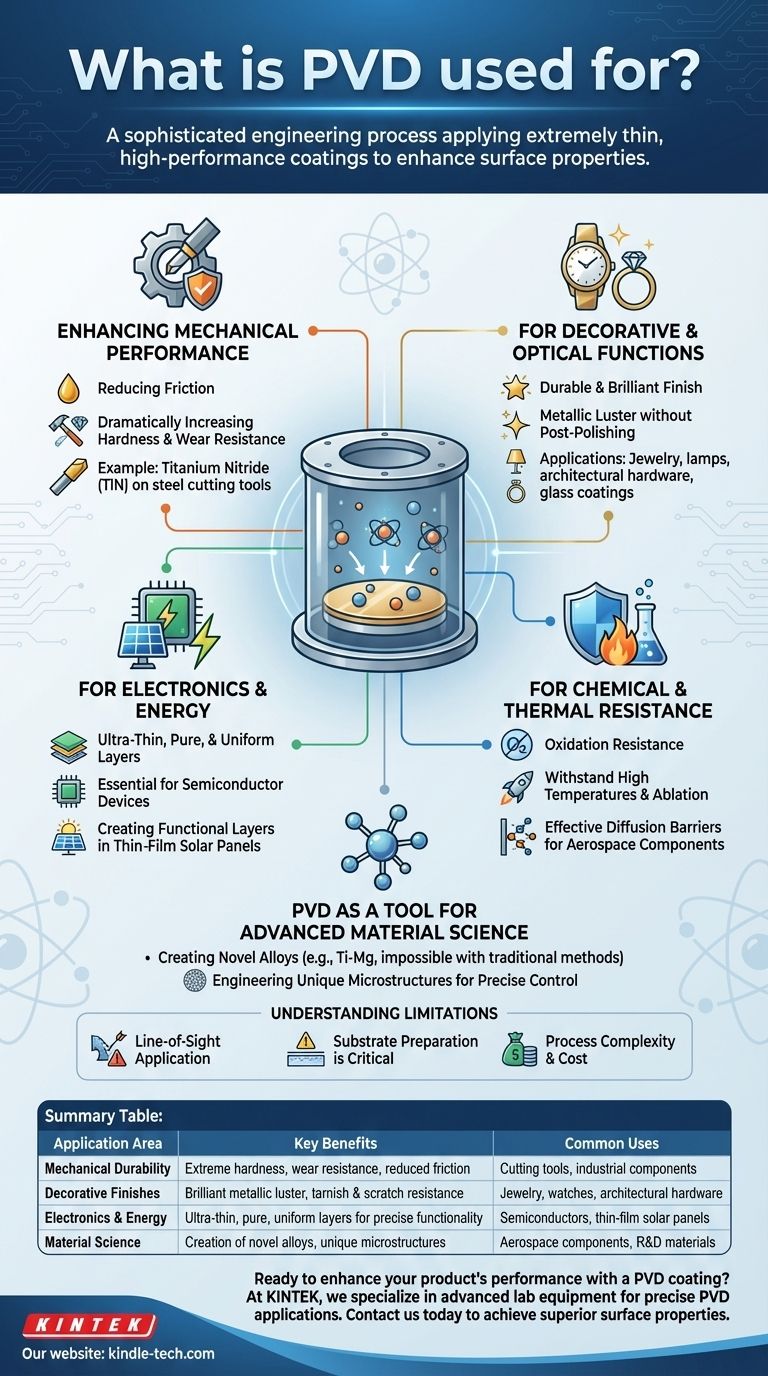

По сути, физическое осаждение из паровой фазы (PVD) используется для нанесения чрезвычайно тонкого, высокоэффективного покрытия на поверхность. Этот процесс выбирают для коренного изменения свойств объекта, придавая ему повышенную твердость, износостойкость, коррозионную стойкость или специфическую эстетическую отделку, которую базовый материал не может обеспечить самостоятельно.

PVD — это не просто косметический слой; это сложный инженерный процесс, который преобразует поверхность материала на микроскопическом уровне. Он используется, когда производительность или долговечность продукта критически зависят от характеристик его поверхности.

Основной принцип: улучшение свойств поверхности

Основная цель PVD — осаждение тонкой пленки материала — атом за атомом — на подложку в вакууме. Эта точность позволяет создавать покрытия со специфическими, весьма желательными свойствами.

Для механических характеристик и долговечности

Покрытия PVD являются основным методом улучшения механических возможностей компонента. Они создают новую поверхность, которая часто намного превосходит нижележащий материал.

Чаще всего это проявляется в снижении трения и резком повышении твердости и износостойкости. Классическим примером является нанесение нитрида титана (TiN) на стальные режущие инструменты, что позволяет им служить дольше и работать лучше.

Для декоративных и оптических функций

PVD обеспечивает долговечную и блестящую отделку для широкого спектра потребительских и архитектурных изделий. Он ценится за способность создавать металлический блеск без необходимости последующей полировки.

Применение включает ювелирные изделия, кухонную и сантехническую фурнитуру, светильники и другие декоративные изделия, где требуется как эстетика, так и устойчивость к потускнению и царапинам. Он также используется для покрытий стекла, которые могут контролировать отражение или пропускание света.

Для электроники и энергетики

Точность PVD имеет решающее значение в производстве высокотехнологичных устройств. Этот процесс позволяет наносить сверхтонкие, чистые и однородные слои, необходимые для современной электроники.

Это важно для изготовления полупроводниковых приборов и создания функциональных слоев в тонкопленочных солнечных батареях.

Для химической и термической стойкости

Пленки PVD могут служить щитом, защищая подложку от окружающей среды. Это ключевая причина его использования в требовательных отраслях.

Покрытия обеспечивают превосходную стойкость к окислению и выдерживают высокие температуры и абляцию, что делает PVD жизненно важным процессом для компонентов, используемых в аэрокосмической технике. Они также могут служить эффективными барьерами диффузии, предотвращая миграцию материалов друг в друга.

PVD как инструмент для передовой материаловедения

Помимо простого нанесения покрытий на поверхность, PVD является сложным инструментом, используемым для создания совершенно новых материалов, которые невозможно получить традиционными методами, такими как плавка и литье.

Создание новых сплавов

Совместным осаждением отдельных элементов в вакуумной камере исследователи могут создавать уникальные составы сплавов.

Например, PVD может производить титаново-магниевый (Ti-Mg) сплав, который невозможно получить с помощью традиционной слитковой металлургии. Это открывает двери к новым материалам с уникальными свойствами.

Проектирование уникальных микроструктур

Этот метод осаждения приводит к получению материалов с исключительно мелкими размерами зерна, расширенной растворимостью элементов и однородным составом, свободным от сегрегации, характерной для литых металлов. Это дает инженерам точный контроль над конечными свойствами материала.

Понимание ограничений

Хотя PVD является мощным инструментом, он не является универсальным решением. Понимание его компромиссов имеет решающее значение для принятия обоснованного решения.

Прямая видимость нанесения

PVD — это процесс, требующий прямой видимости, что означает, что материал покрытия движется по прямой линии от источника к подложке. Это может затруднить достижение идеально однородного покрытия на деталях со сложной внутренней геометрией или глубокими трещинами.

Критичность подготовки подложки

Качество конечного покрытия PVD зависит от качества поверхности, на которую оно наносится. Подложка должна быть безупречно чистой и гладкой, поскольку любое несовершенство или загрязнение на поверхности будет запечатано покрытием, что потенциально приведет к его выходу из строя.

Сложность процесса и стоимость

PVD требует среды высокого вакуума и специального, дорогостоящего оборудования. Это делает его более сложным и дорогостоящим процессом по сравнению с такими альтернативами, как покраска или некоторые виды гальваники, что ограничивает его применение областями, где его высокая производительность оправдывает инвестиции.

Выбор правильного варианта для вашего применения

Выбор PVD полностью зависит от требуемых характеристик.

- Если ваш основной акцент делается на экстремальной долговечности и производительности: PVD — лучший выбор для придания твердости, смазывающей способности и износостойкости критически важным инструментам и компонентам.

- Если ваш основной акцент делается на премиальной декоративной отделке: PVD обеспечивает блестящее, долговечное металлическое покрытие для потребительских товаров, которое намного более долговечно, чем традиционные альтернативы.

- Если ваш основной акцент делается на создании передовой электроники: PVD является обязательным, фундаментальным процессом для создания точных тонкопленочных слоев, необходимых в полупроводниках и солнечных элементах.

- Если ваш основной акцент делается на инновациях в материалах: PVD — мощный инструмент исследований и разработок для создания новых сплавов со свойствами, недостижимыми с помощью традиционной металлургии.

В конечном счете, PVD — это определяющая технология для проектирования поверхности с целью достижения целей, которые сам по себе основной материал никогда не смог бы обеспечить.

Сводная таблица:

| Область применения | Ключевые преимущества | Типичное использование |

|---|---|---|

| Механическая долговечность | Чрезвычайная твердость, износостойкость, снижение трения | Режущие инструменты, промышленные компоненты |

| Декоративная отделка | Блестящий металлический блеск, устойчивость к потускнению и царапинам | Ювелирные изделия, часы, архитектурная фурнитура |

| Электроника и энергетика | Сверхтонкие, чистые, однородные слои для точной функциональности | Полупроводники, тонкопленочные солнечные батареи |

| Материаловедение | Создание новых сплавов, уникальные микроструктуры | Аэрокосмические компоненты, научно-исследовательские материалы |

Готовы повысить производительность вашего продукта с помощью покрытия PVD?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точных применений PVD. Независимо от того, разрабатываете ли вы передовую электронику, долговечные промышленные инструменты или высококачественные декоративные изделия, наши решения помогают вам достичь превосходных характеристик поверхности, повышающих долговечность и производительность.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может поддержать ваши конкретные лабораторные потребности и вывести ваши проекты на новый уровень.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок