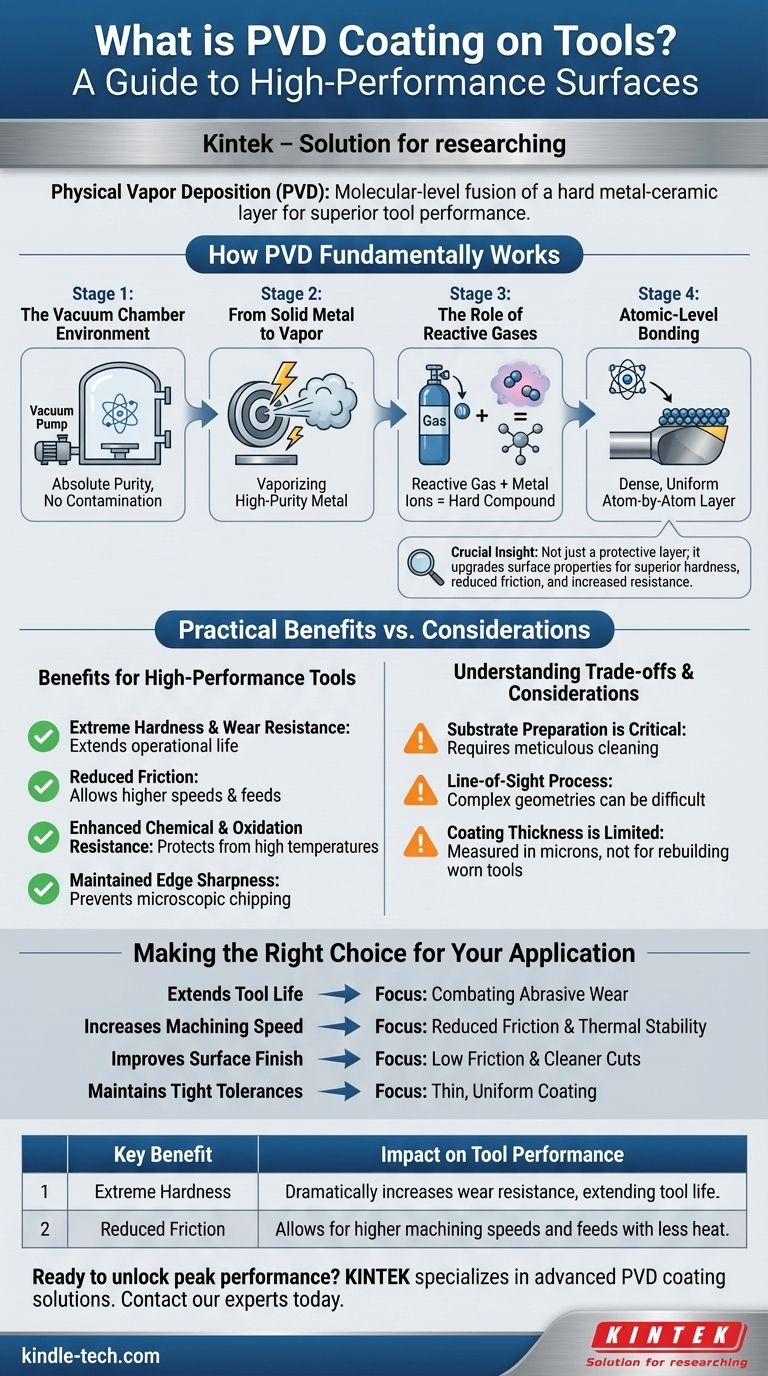

По своей сути, PVD-покрытие (Physical Vapor Deposition – физическое осаждение из паровой фазы) – это высокотехнологичный вакуумный процесс, который связывает чрезвычайно тонкий, но невероятно твердый слой металлокерамического материала с поверхностью инструмента. Это не краска и не гальваническое покрытие; это слияние на молекулярном уровне. Процесс включает испарение твердого металла, такого как титан или хром, и его реакцию с газом, например, азотом, для осаждения прочной, улучшающей характеристики пленки атом за атомом.

Ключевое понимание заключается в том, что PVD – это не просто защитный слой; он принципиально улучшает поверхностные свойства инструмента. Это напрямую приводит к превосходной твердости, снижению трения и повышению устойчивости к нагреву и износу, что позволяет инструментам служить дольше и работать на более высоких скоростях.

Как принципиально работает PVD

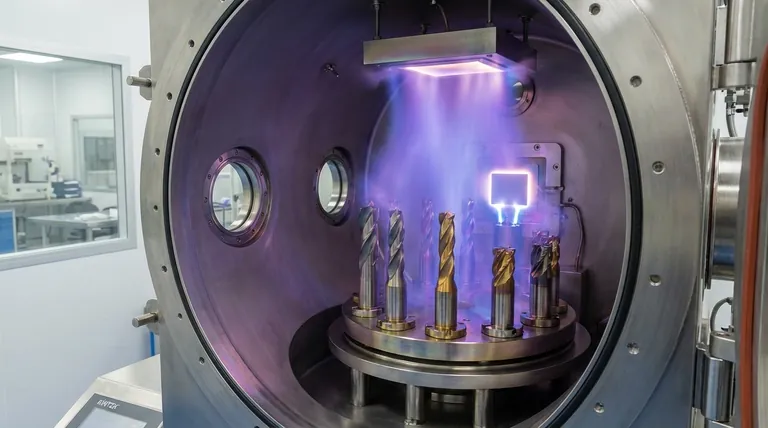

Чтобы понять ценность PVD, вы должны сначала понять точность процесса. Он происходит в герметичной вакуумной камере для обеспечения абсолютной чистоты и предотвращения загрязнения.

Среда вакуумной камеры

Все начинается в вакууме. Удаляя почти весь воздух, процесс гарантирует, что испаренный материал покрытия попадает непосредственно на инструмент, не вступая в реакцию с кислородом или другими загрязняющими веществами, которые могли бы создать слабый, нечистый слой.

От твердого металла к пару

Твердый, высокочистый металл, известный как «мишень» (например, титан), испаряется внутри камеры. Обычно это достигается с помощью высокоэнергетического процесса, такого как ионная бомбардировка (распыление) или мощная электрическая дуга, которая эффективно превращает твердый металл в плазменное облако.

Роль реактивных газов

По мере того как ионы металла движутся к инструментам, вводится точно контролируемый реактивный газ, чаще всего азот. Ионы металла реагируют с газом в плазме, образуя новое, чрезвычайно твердое соединение — например, нитрид титана (TiN).

Связывание на атомном уровне

Это вновь образованное соединение осаждается на инструменты атом за атомом. Оно создает плотный, связанный слой, который почти невозможно отделить от основного материала. В результате получается однородное покрытие, которое идеально соответствует геометрии инструмента, включая острые режущие кромки.

Практические преимущества для высокопроизводительных инструментов

Нанесение PVD-покрытия напрямую улучшает возможности режущих инструментов, пресс-форм и других изнашиваемых компонентов измеримыми способами.

Исключительная твердость и износостойкость

Основное преимущество — резкое увеличение твердости поверхности. Это покрытие действует как барьер, который сопротивляется абразивным силам, возникающим при резке, значительно продлевая срок службы инструмента.

Снижение трения

PVD-покрытия по своей природе более гладкие, чем инструментальная сталь под ними. Этот более низкий коэффициент трения означает меньшее выделение тепла на режущей кромке, что позволяет использовать более высокие скорости и подачи без риска выхода инструмента из строя.

Повышенная химическая стойкость и стойкость к окислению

Покрытие создает тепловой барьер, защищающий инструмент от высоких температур, вызывающих деградацию материала и окисление. Это критически важно при работе с труднообрабатываемыми сплавами или при высокоскоростных операциях.

Сохранение остроты кромки

Обеспечивая жесткую поддержку непосредственно на режущей кромке, покрытие предотвращает микроскопическое скалывание и затупление, которые инициируют выход инструмента из строя. Это позволяет инструменту сохранять свою остроту в течение гораздо более длительного периода.

Понимание компромиссов и соображений

Хотя PVD является мощным, это сложный процесс с особыми требованиями. Объективность требует признания его ограничений.

Подготовка подложки критически важна

Адгезия покрытия настолько хороша, насколько хороша поверхность, на которую оно наносится. Инструмент должен быть тщательно очищен и свободен от любых загрязнений. Любой сбой в предварительной обработке приведет к отслаиванию или шелушению покрытия.

Это процесс прямой видимости

Испаренный материал движется по прямой линии. Поэтому инструменты должны быть тщательно закреплены и вращаться внутри камеры, чтобы обеспечить равномерное покрытие всех критических поверхностей. Глубокие, узкие отверстия или сложные внутренние каналы могут быть трудно покрыть.

Толщина покрытия ограничена

PVD-покрытия чрезвычайно тонкие, обычно измеряются в микронах (тысячных долях миллиметра). Они предназначены для сопротивления износу, а не для восстановления изношенной или поврежденной поверхности. Они не могут компенсировать плохо изготовленный или уже поврежденный инструмент.

Правильный выбор для вашего применения

Выбор PVD-покрытия должен быть обусловлен конкретной целью производительности.

- Если ваша основная цель — продление срока службы инструмента: PVD — это прямое решение для борьбы с абразивным износом, особенно при обработке твердых или абразивных материалов.

- Если ваша основная цель — увеличение скорости обработки: Сниженное трение и термическая стабильность PVD-покрытий позволяют использовать более высокие скорости резания и подачи, повышая производительность.

- Если ваша основная цель — улучшение качества поверхности: Низкое трение инструмента с PVD-покрытием и его устойчивость к налипанию материала на кромке могут привести к более чистой резке и лучшему качеству поверхности заготовки.

- Если ваша основная цель — поддержание жестких допусков: Покрытие исключительно тонкое и однородное, что гарантирует, что оно не изменяет существенно геометрию инструмента или размеры резания.

В конечном итоге, PVD-покрытие превращает стандартный инструмент в высокопроизводительный инструмент, перепроектируя его поверхность для максимальной долговечности и эффективности.

Сводная таблица:

| Ключевое преимущество | Влияние на производительность инструмента |

|---|---|

| Исключительная твердость | Значительно увеличивает износостойкость, продлевая срок службы инструмента. |

| Снижение трения | Позволяет использовать более высокие скорости и подачи при меньшем нагреве. |

| Термостойкость и стойкость к окислению | Защищает инструменты от деградации при высокотемпературных операциях. |

| Сохранение остроты кромки | Предотвращает микроскопическое скалывание, обеспечивая стабильную производительность. |

Готовы раскрыть максимальную производительность своих инструментов? KINTEK специализируется на передовых решениях PVD-покрытий для лабораторных и промышленных режущих инструментов и компонентов. Наши покрытия разработаны для обеспечения превосходной твердости, снижения трения и увеличения срока службы инструмента, что напрямую повышает вашу производительность и снижает затраты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваше конкретное применение.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок