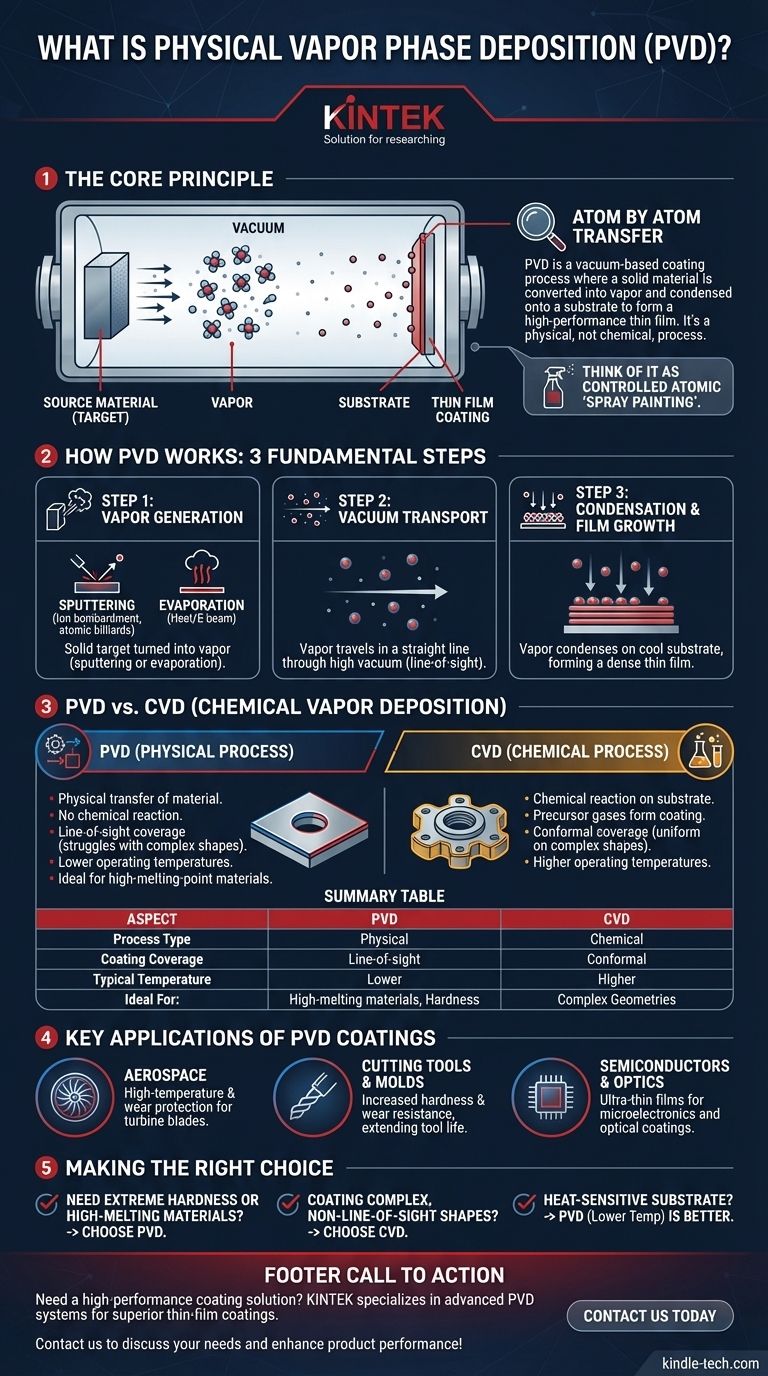

По сути, физическое осаждение из паровой фазы (PVD) — это вакуумный процесс нанесения покрытий, при котором твердый материал преобразуется в пар, транспортируется через вакуумную камеру и конденсируется на поверхности подложки для формирования высокоэффективной тонкой пленки. В отличие от химического процесса, PVD является физическим; это, по сути, метод переноса материала от источника к детали, атом за атомом.

Физическое осаждение из паровой фазы (PVD) лучше всего понимать как высококонтролируемый процесс «распыления», использующий отдельные атомы или молекулы. Его главное преимущество заключается в создании чрезвычайно твердых, тонких и адгезионных покрытий из материалов, с которыми в противном случае трудно работать, но его природа «прямой видимости» создает ограничения, которые могут преодолеть другие методы, такие как химическое осаждение из паровой фазы (CVD).

Как работает PVD: основной принцип

Процессы PVD происходят в условиях высокого вакуума и обычно состоят из трех основных этапов. Качество вакуума имеет решающее значение, поскольку оно предотвращает загрязнение и гарантирует, что испаренные атомы могут достигать подложки, не сталкиваясь с молекулами воздуха.

Этап 1: Генерация пара

Первый шаг — превращение твердого материала покрытия, известного как «мишень», в пар. Обычно это достигается одним из двух основных методов.

Распыление (Sputtering) включает бомбардировку мишени ионами высокой энергии (обычно инертным газом, таким как аргон), которые физически выбивают атомы с поверхности мишени. Представьте это как микроскопическую игру в атомный бильярд.

Испарение (Evaporation) использует тепло для повышения температуры материала мишени до тех пор, пока он не испарится или сублимируется. Это может быть сделано с помощью резистивных нагревателей или, для материалов с очень высокой температурой плавления, с помощью электронного луча высокой энергии (испарение электронным лучом).

Этап 2: Транспортировка через вакуум

После испарения атомы или молекулы материала покрытия перемещаются через вакуумную камеру. Поскольку практически нет воздуха, препятствующего их движению, они движутся по прямой линии от источника к подложке.

Такая транспортировка «по прямой видимости» является определяющей характеристикой PVD.

Этап 3: Конденсация и рост пленки

Когда испаренные атомы достигают более холодной поверхности подложки (детали, на которую наносится покрытие), они конденсируются и образуют тонкую твердую пленку. Эта пленка растет слой за слоем, создавая очень плотное и хорошо сцепленное покрытие.

Понимание компромиссов: PVD против CVD

Чтобы по-настоящему понять PVD, крайне важно сравнить его с его основным альтернативным методом: химическим осаждением из паровой фазы (CVD). Их названия намекают на их основное различие.

Процесс: Физический против Химического

PVD — это физический процесс. Он переносит существующий материал от источника к подложке. Для формирования конечной пленки не требуется фундаментальная химическая реакция.

CVD — это химический процесс. Он вводит газы-прекурсоры в камеру, которые затем вступают в реакцию на горячей поверхности подложки с образованием нового твердого материала в качестве покрытия. Покрытие создается in situ посредством химического изменения.

Покрытие: Прямая видимость против Конформности

Природа PVD, зависящая от прямой видимости, является одновременно сильной и слабой стороной. Он создает очень плотные покрытия на поверхностях, непосредственно обращенных к источнику, но ему трудно равномерно покрывать сложные формы, острые углы или внутреннюю часть отверстий.

Использование газа в CVD позволяет ему огибать деталь и вступать в реакцию на всех открытых поверхностях. Это приводит к высоко конформному покрытию, которое имеет равномерную толщину даже на замысловатых и сложных геометриях.

Рабочая температура и материалы

Процессы PVD часто могут проводиться при более низких температурах, чем традиционный CVD. Это делает PVD пригодным для нанесения покрытий на материалы, которые не выдерживают высоких температур.

Кроме того, PVD превосходно подходит для нанесения материалов с чрезвычайно высокой температурой плавления, таких как керамика и тугоплавкие металлы, которые трудно или невозможно испарить с помощью химических прекурсоров, используемых в CVD.

Ключевые области применения покрытий PVD

Уникальные свойства покрытий PVD — высокая твердость, низкое трение и коррозионная стойкость — делают их бесценными в ряде отраслей.

Аэрокосмическая промышленность и высокопроизводительные компоненты

Аэрокосмические компании используют PVD для нанесения плотных, термостойких покрытий на такие компоненты, как лопатки турбин. Эти покрытия защищают основной металл от экстремального тепла и нагрузок реактивного двигателя, повышая долговечность.

Режущие инструменты и формы

Основным применением PVD является нанесение покрытий на режущие инструменты, сверла и производственные формы. Тонкий слой материала, такого как нитрид титана, может значительно повысить твердость и износостойкость инструмента, значительно продлевая срок его службы.

Полупроводники и оптика

Точность PVD делает его идеальным для нанесения сверхтонких металлических и диэлектрических пленок, необходимых в производстве полупроводников. Он также используется для нанесения антибликовых и других оптических пленок для солнечных панелей и линз.

Сделайте правильный выбор для вашей цели

Понимание фундаментального различия между физической передачей (PVD) и химической реакцией (CVD) является ключом к выбору правильной технологии.

- Если ваш основной акцент — экстремальная твердость или нанесение покрытий из тугоплавких металлов: PVD часто является лучшим выбором благодаря его способности работать с материалами с высокой температурой плавления и создавать исключительно плотные пленки.

- Если ваш основной акцент — нанесение покрытий на сложные геометрии, не находящиеся в прямой видимости: Способность CVD производить высокооднородное, конформное покрытие является значительным и часто решающим преимуществом.

- Если ваш основной акцент — нанесение покрытий на подложку, чувствительную к нагреву: Варианты PVD с более низкой температурой обеспечивают критическое преимущество перед многими высокотемпературными процессами CVD.

В конечном счете, выбор правильного метода осаждения требует согласования возможностей процесса с конкретными требованиями к производительности и геометрией вашего компонента.

Сводная таблица:

| Аспект | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физическая передача материала | Химическая реакция на подложке |

| Покрытие | Прямая видимость (ограничено на сложных формах) | Конформное (равномерное на всех поверхностях) |

| Типичная температура | Более низкие температуры | Более высокие температуры |

| Идеально подходит для | Материалы с высокой температурой плавления, экстремальная твердость | Сложные геометрии, замысловатые детали |

Нужно ли вам высокоэффективное решение для нанесения покрытий для вашего лабораторного оборудования или компонентов? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая системы PVD, чтобы помочь вам добиться превосходных тонкопленочных покрытий с исключительной твердостью, износостойкостью и долговечностью. Независимо от того, работаете ли вы в аэрокосмической отрасли, производстве инструментов или полупроводников, наш опыт гарантирует, что вы получите правильную технологию осаждения для ваших конкретных нужд. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения PVD могут повысить производительность и срок службы вашей продукции!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы