В мире передового производства и материаловедения испарение металлов является краеугольным камнем для создания ультратонких пленок. Это процесс физического осаждения из паровой фазы (PVD), при котором твердый металлический источник нагревается в камере с высоким вакуумом до тех пор, пока он не перейдет в газообразное состояние, которое затем перемещается и конденсируется на более холодной поверхности или подложке, образуя однородное покрытие.

По своей сути, испарение металлов – это не просто кипячение металла. Это точно контролируемый процесс создания функциональных слоев на подложке, атом за атомом, с применением от компьютерных чипов до зеркальных солнцезащитных очков. Понимание его принципов является ключом к использованию его преимуществ и избеганию присущих ему ограничений.

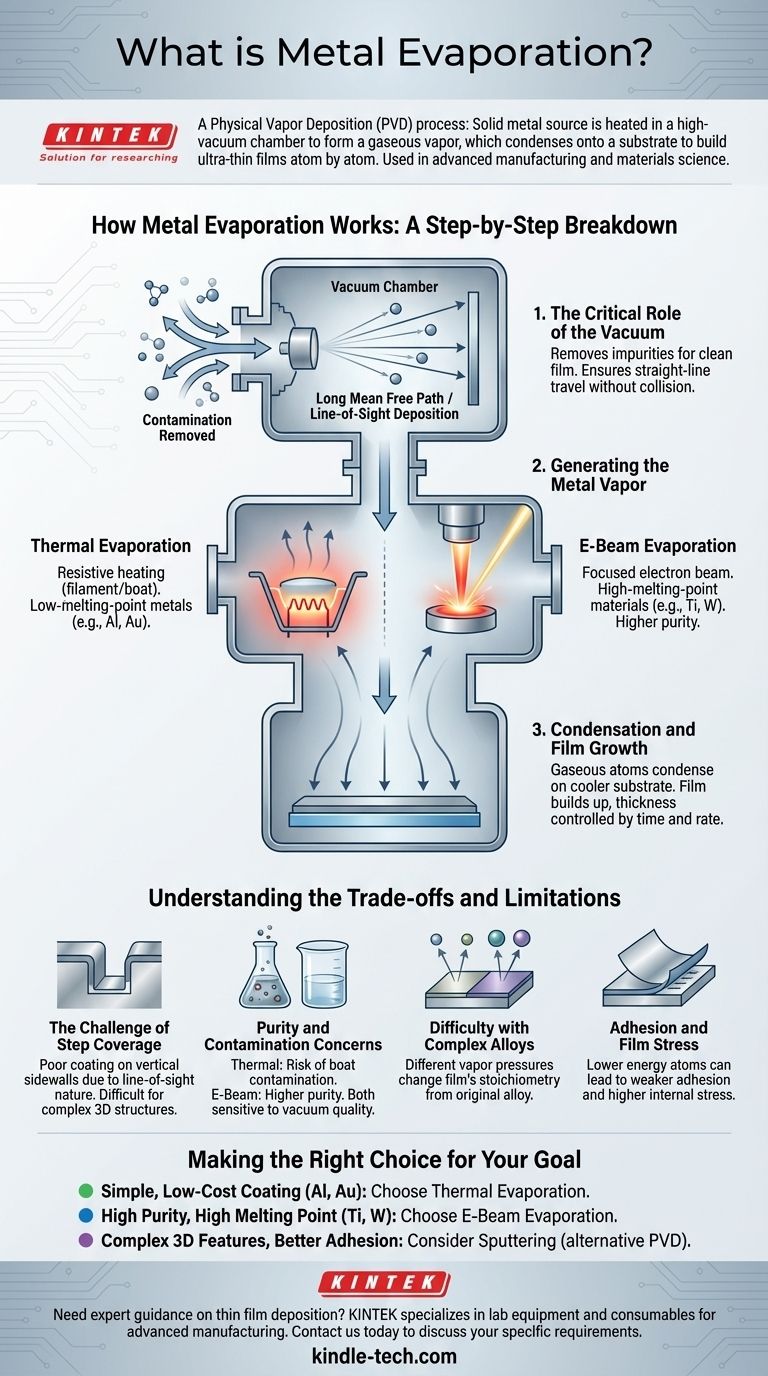

Как работает испарение металлов: пошаговое описание

Испарение металлов – это, по сути, трехэтапный процесс, который происходит внутри специализированной вакуумной системы. Каждый этап критически важен для качества конечной пленки.

Критическая роль вакуума

Прежде чем начнется нагрев, камера откачивается до высокого вакуума. Это необходимо по двум причинам. Во-первых, это удаляет воздух и другие газы, которые в противном случае реагировали бы с горячим металлическим паром, вызывая загрязнение и примеси в пленке.

Во-вторых, вакуум создает длинный средний свободный пробег. Это гарантирует, что испаренные атомы металла движутся по прямой линии от источника к подложке, не сталкиваясь с другими молекулами газа, принцип, известный как осаждение по прямой видимости.

Генерация металлического пара

После достижения достаточного вакуума исходный металл нагревается до тех пор, пока его давление пара не станет достаточно высоким для сублимации или кипения. Атомы покидают источник и перемещаются через вакуумную камеру.

Конденсация и рост пленки

Когда газообразные атомы металла сталкиваются с более холодной подложкой, они теряют свою энергию и конденсируются обратно в твердое состояние. Этот процесс накапливается, слой за слоем, образуя тонкую, твердую пленку на поверхности подложки. Толщина этой пленки точно контролируется путем мониторинга скорости осаждения и времени.

Два основных метода: термическое против электронно-лучевого

Метод, используемый для нагрева исходного материала, является основным отличием в системах испарения и определяет возможности процесса.

Термическое испарение: рабочая лошадка

Также известное как резистивный нагрев, это самый простой метод. Высокий электрический ток пропускается через тугоплавкий материал — часто вольфрамовую «лодочку» или нить накала — который удерживает исходный металл. Лодочка нагревается, как конфорка плиты, заставляя металл внутри испаряться.

Этот метод экономичен и отлично подходит для металлов с более низкой температурой плавления, таких как алюминий, золото и хром.

Электронно-лучевое испарение (E-Beam): точность и чистота

В этой более продвинутой технике генерируется высокоэнергетический пучок электронов, который магнитно направляется для удара по исходному материалу. Кинетическая энергия электронов мгновенно преобразуется в тепловую энергию при ударе, нагревая очень локализованное пятно на источнике до чрезвычайно высокой температуры.

Поскольку нагревается только сам металл (а не лодочка), электронно-лучевое испарение производит гораздо более чистые пленки и может использоваться для испарения тугоплавких материалов с очень высокими температурами плавления, таких как титан, платина и вольфрам.

Понимание компромиссов и ограничений

Хотя испарение металлов является мощным методом, оно не является универсальным решением. Его природа прямой видимости создает специфические проблемы, которые крайне важно понимать.

Проблема покрытия ступеней

Поскольку атомы движутся по прямым линиям, им трудно покрывать вертикальные боковые стенки микроскопических элементов на подложке. Представьте себе распыление краски на сложный объект прямо сверху; верхние поверхности получают толстый слой, но боковые стороны — очень мало. Это явление, известное как плохое покрытие ступеней, является серьезным ограничением в современной микроэлектронике, где распространены 3D-структуры.

Проблемы чистоты и загрязнения

При термическом испарении существует риск того, что нагретый материал лодочки также может немного испариться, загрязняя конечную пленку. Хотя электронно-лучевое испарение позволяет избежать этого, оба метода очень чувствительны к качеству вакуума.

Трудности со сложными сплавами

Испарение сплава и достижение того же состава в результирующей пленке очень затруднительно. Различные элементы имеют разное давление пара, что означает, что один элемент в сплаве будет испаряться быстрее, чем другой, изменяя стехиометрию пленки.

Адгезия и напряжение пленки

Испаренные пленки создаются относительно низкоэнергетическими атомами, просто конденсирующимися на поверхности. Это иногда может приводить к более слабой адгезии пленки и более высокому внутреннему напряжению по сравнению с более энергичными методами осаждения, такими как распыление.

Правильный выбор для вашей цели

Выбор правильного метода осаждения требует понимания конкретных приоритетов вашего проекта, от стоимости и выбора материала до геометрии покрываемой детали.

- Если ваша основная цель — простое, недорогое покрытие обычного металла (например, алюминия или золота): Термическое испарение часто является наиболее прямым и экономичным решением.

- Если ваша основная цель — высокая чистота или осаждение тугоплавкого материала (например, титана или платины): Электронно-лучевое испарение является превосходным выбором благодаря его чистому и мощному механизму нагрева.

- Если ваша основная цель — покрытие сложных 3D-элементов или максимизация адгезии и плотности пленки: Вам следует серьезно рассмотреть распыление, альтернативный метод PVD, который обеспечивает лучшее покрытие ступеней.

В конечном итоге, выбор правильной технологии осаждения заключается в сопоставлении присущих инструменту возможностей с конкретными требованиями вашего применения.

Сводная таблица:

| Аспект | Термическое испарение | Электронно-лучевое испарение |

|---|---|---|

| Метод нагрева | Резистивный нагрев (лодочка/нить накала) | Фокусированный электронный пучок |

| Лучше всего подходит для | Металлы с низкой температурой плавления (Al, Au) | Металлы с высокой температурой плавления (Ti, W) |

| Чистота | Хорошая (риск загрязнения лодочки) | Высокая (без контакта с лодочкой) |

| Стоимость | Ниже | Выше |

| Покрытие ступеней | Плохое (ограничение прямой видимости) | Плохое (ограничение прямой видимости) |

Нужна экспертная консультация по выбору правильного метода осаждения тонких пленок для вашей лаборатории? В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах для передового производства и материаловедения. Независимо от того, работаете ли вы над микроэлектроникой, оптикой или специализированными покрытиями, наша команда поможет вам выбрать идеальное решение для испарения или распыления, отвечающее вашим конкретным требованиям к чистоте, совместимости материалов и производительности применения. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения