Коротко говоря, химическое осаждение из газовой фазы (CVD) — это производственный процесс, который создает высокопроизводительную, твердую тонкую пленку на поверхности в результате химической реакции в газовой фазе. Внутри вакуумной камеры вводятся один или несколько летучих газов-прекурсоров, которые затем реагируют или разлагаются на нагретой подложке, образуя желаемый материал слой за слоем. Этот метод отличается от простого нанесения покрытия на поверхность; он выращивает новый материал непосредственно на подложке.

Центральная идея CVD заключается не просто в осаждении материала, а в его синтезе непосредственно на поверхности. Контролируя химическую реакцию газов на молекулярном уровне, CVD создает исключительно чистые, плотные и однородные тонкие пленки, которые невозможно получить многими другими методами.

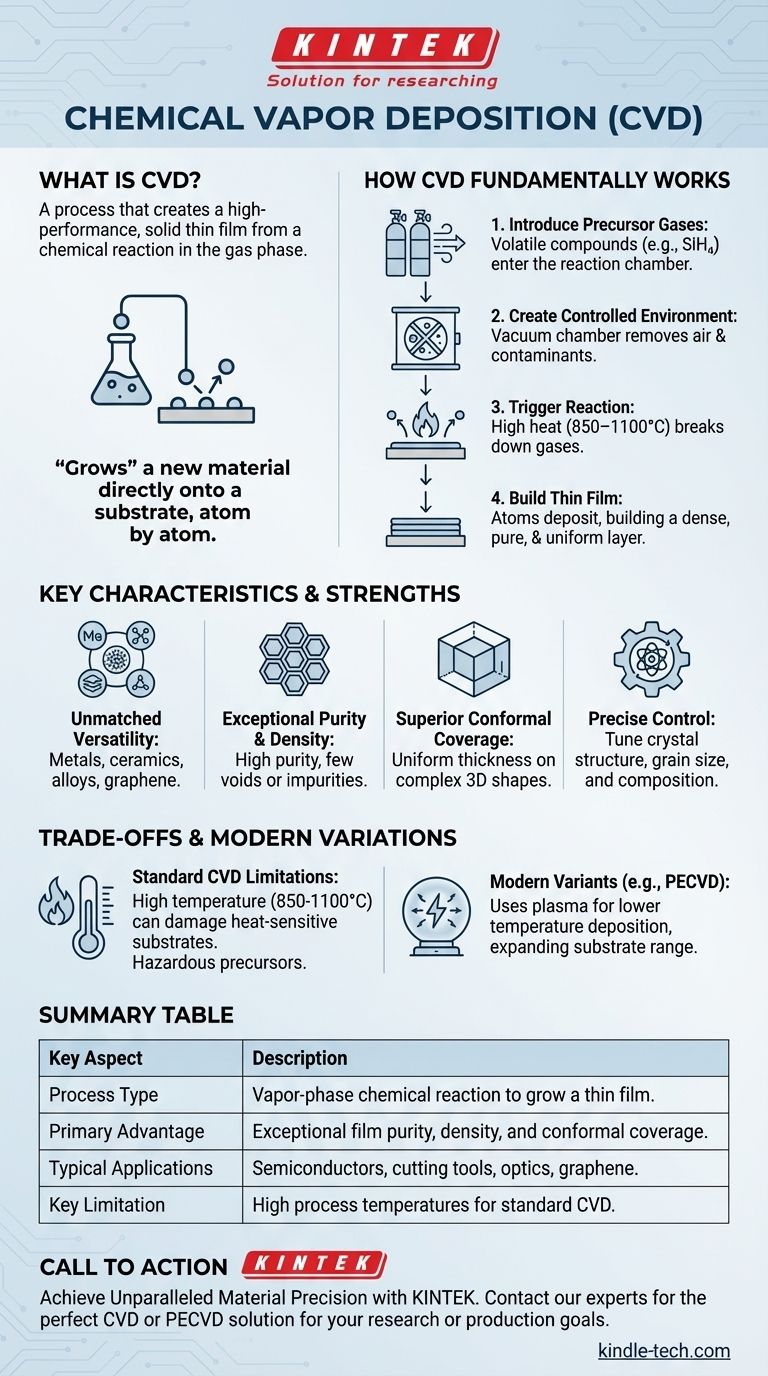

Как работает CVD

Чтобы по-настоящему понять CVD, лучше всего рассматривать его как точный, атом за атомом, процесс конструирования, происходящий в контролируемой среде. Процесс можно разбить на несколько ключевых этапов.

Шаг 1: Введение газов-прекурсоров

Процесс начинается с газов-прекурсоров, которые представляют собой летучие соединения, содержащие атомы, необходимые для конечной пленки. Например, для создания кремниевой пленки может использоваться газ, такой как силан (SiH₄). Эти газы точно дозируются и вводятся в реакционную камеру.

Шаг 2: Создание контролируемой среды

Подложка (обрабатываемая деталь, подлежащая покрытию) помещается в вакуумную камеру. Вакуум используется не для «вытягивания» газов, а для удаления воздуха и других загрязняющих веществ, которые могут помешать химической реакции и поставить под угрозу чистоту конечной пленки.

Шаг 3: Запуск химической реакции

Подложка нагревается до определенной, часто очень высокой, температуры реакции (обычно 850–1100°C). Эта тепловая энергия разлагает газы-прекурсоры на горячей поверхности подложки или вблизи нее, высвобождая желаемые атомы. Затем эти атомы связываются с поверхностью.

Шаг 4: Создание тонкой пленки

По мере продолжения реакции атомы непрерывно осаждаются на подложку, образуя тонкую пленку слой за слоем. Это приводит к исключительно плотному, чистому и однородному покрытию, которое нарастает по всей открытой поверхности компонента.

Ключевые характеристики и преимущества

Инженеры и ученые выбирают CVD, когда свойства конечной пленки имеют первостепенное значение. Его уникальный подход обеспечивает несколько явных преимуществ.

Непревзойденная универсальность материалов

CVD не ограничивается одним типом материала. Процесс может быть адаптирован для осаждения широкого спектра материалов, включая металлы, керамику (например, нитрид кремния), многокомпонентные сплавы и передовые материалы, такие как графен.

Исключительная чистота и плотность

Поскольку пленка формируется из высокочистого газового источника в чистой вакуумной среде, полученный слой обладает чрезвычайно высокой чистотой и плотностью. Он практически не содержит пустот или примесей, которые могут быть проблемой для других методов нанесения покрытий.

Превосходное конформное покрытие

Поскольку прекурсор является газом, он обтекает сложные геометрии и проникает в них. Это обеспечивает CVD превосходное конформное покрытие, что означает, что он может наносить пленку равномерной толщины на сложные трехмерные формы — значительное преимущество по сравнению с процессами прямой видимости, такими как физическое осаждение из газовой фазы (PVD).

Точный контроль свойств пленки

Тщательно регулируя параметры процесса, такие как температура, давление и скорости потока газа, операторы могут точно контролировать конечные свойства пленки. Это включает ее кристаллическую структуру, размер зерна и химический состав, что делает его ведущим методом для высокопроизводительной электроники, где характеристики материала имеют решающее значение.

Понимание компромиссов и ограничений

Ни один процесс не идеален, и сильные стороны CVD сопряжены с важными компромиссами, которые необходимо учитывать для любого применения.

Требование высокой температуры

Наиболее существенным ограничением стандартного CVD является высокая температура реакции. Многие потенциальные материалы подложки, такие как пластмассы или некоторые металлы, не могут выдерживать такую температуру и будут повреждены или разрушены во время процесса.

Современные варианты снижают нагрев

Для устранения этого ограничения были разработаны современные варианты. Например, плазменно-усиленное CVD (PECVD) использует электрическое поле для создания плазмы, которая обеспечивает энергию для разложения газов-прекурсоров при гораздо более низких температурах, расширяя диапазон используемых подложек.

Опасные прекурсоры

Газы, используемые в CVD, могут быть токсичными, легковоспламеняющимися или коррозионными. Это требует сложных систем обращения и строгих протоколов безопасности, что может увеличить сложность и стоимость операции.

Правильный выбор для вашего применения

Выбор правильной технологии осаждения полностью зависит от конкретных требований вашего проекта к качеству пленки, материалу подложки и геометрии компонента.

- Если ваша основная цель — максимальное качество и чистота пленки: CVD часто является лучшим выбором для требовательных применений в полупроводниках, оптике и передовой электронике.

- Если ваша основная цель — равномерное покрытие сложных 3D-форм: Газовая природа CVD обеспечивает конформное покрытие, которое не могут обеспечить процессы прямой видимости.

- Если вы работаете с термочувствительными подложками: Стандартный CVD, вероятно, непригоден, и вам следует рассмотреть варианты с более низкой температурой, такие как PECVD, или полностью альтернативные процессы.

Понимая его основные принципы и компромиссы, вы можете использовать CVD для создания материалов с беспрецедентной точностью на атомном уровне.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Химическая реакция в газовой фазе для выращивания тонкой пленки. |

| Основное преимущество | Исключительная чистота, плотность пленки и конформное покрытие сложных форм. |

| Типичные применения | Полупроводники, режущие инструменты, оптика и производство графена. |

| Ключевое ограничение | Высокие температуры процесса могут повредить термочувствительные подложки. |

Нужна высокопроизводительная тонкая пленка для вашего применения?

Принципы CVD являются основополагающими для создания передовых материалов, которые питают современные технологии. Если ваш проект требует исключительной чистоты пленки, равномерного покрытия сложных 3D-деталей или точного контроля свойств материала, критически важно правильное оборудование.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Наш опыт поможет вам выбрать идеальную систему осаждения, будь то стандартная печь CVD для высокотемпературных применений или система плазменно-усиленного CVD (PECVD) для термочувствительных материалов.

Давайте обсудим, как мы можем помочь вам достичь беспрецедентной точности материалов. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для ваших исследовательских или производственных целей.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки