По своей сути, послойное осаждение материала — это производственный процесс, при котором объект создается путем избирательного добавления материала, обычно слой за слоем, из файла цифрового дизайна. Этот метод является основополагающим принципом того, что более широко известно как аддитивное производство или 3D-печать. Он прямо противоположен традиционным субтрактивным методам, где материал удаляется из большего блока для создания конечной формы.

Важный момент, который нужно понять, заключается в том, что послойное осаждение материала меняет производство с процесса «вырезания» на процесс «наращивания». Это фундаментальное различие открывает беспрецедентную свободу дизайна и эффективность использования материалов, но также вводит новый набор производственных соображений.

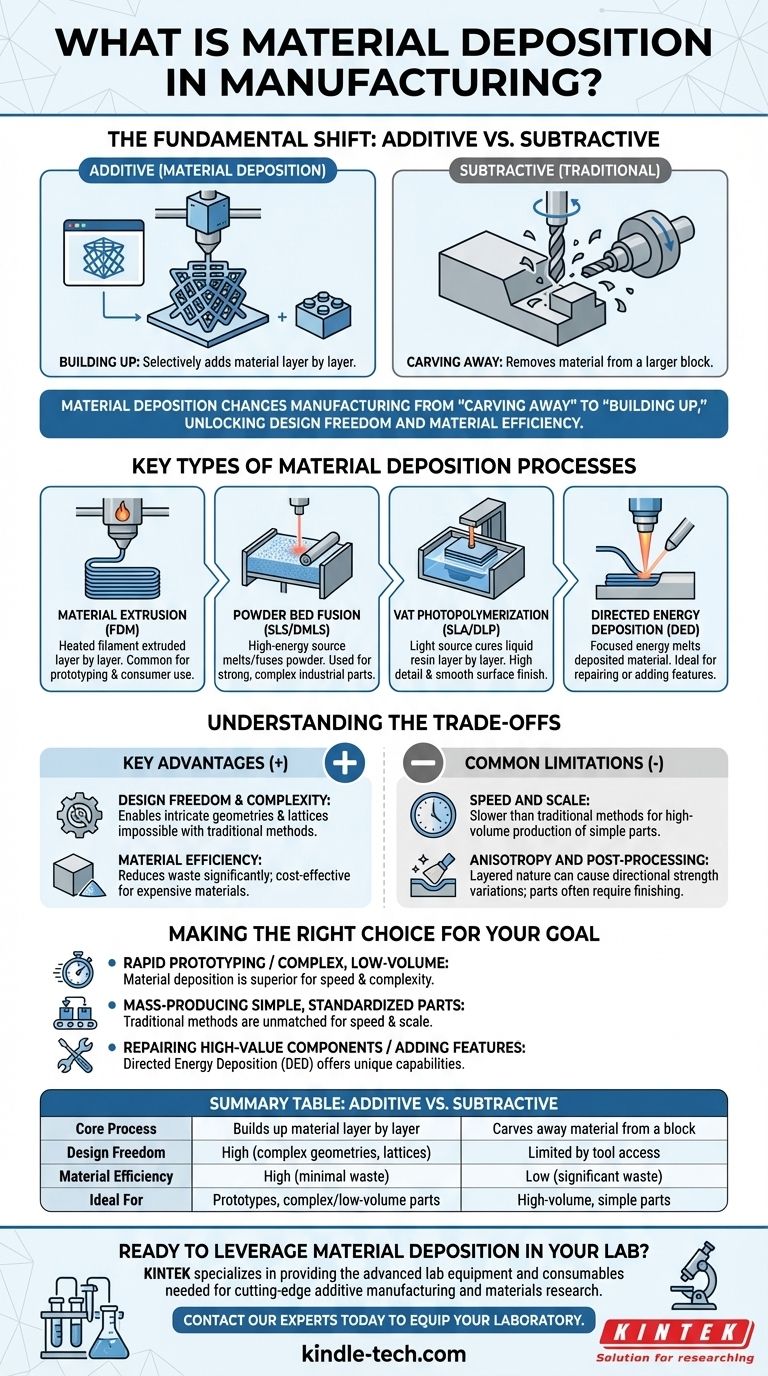

Фундаментальный сдвиг: аддитивный против субтрактивного

Чтобы понять важность послойного осаждения материала, необходимо сравнить его с производственной парадигмой, которую он оспаривает.

Традиционный подход: субтрактивное производство

Традиционное производство обычно начинается с цельного блока материала, такого как металл, пластик или дерево.

Инструменты, такие как фрезерные станки с ЧПУ, токарные станки и сверла, затем режут, шлифуют или сверлят излишки материала, чтобы получить окончательную деталь. Это аналогично тому, как скульптор вырезает статую из мраморного блока.

Современная парадигма: аддитивное производство

Послойное осаждение материала, движущая сила аддитивного производства, начинается с нуля.

Оно систематически добавляет материал только там, где это необходимо для формирования объекта, слой за микроскопическим слоем. Это больше похоже на строительство объекта из кубиков LEGO, но в невероятно мелком масштабе.

Основные типы процессов послойного осаждения материала

Послойное осаждение материала — это не единая технология, а категория процессов, каждый из которых обладает уникальными преимуществами и областями применения.

Экструзия материала (FDM)

Это наиболее широко известная форма 3D-печати. Термопластичная нить нагревается и экструдируется через сопло, создавая объект слой за слоем по мере охлаждения и затвердевания материала. Она распространена для прототипирования и потребительских применений.

Селективное лазерное спекание (SLS/DMLS)

В этом процессе высокоэнергетический источник, такой как лазер или электронный луч, избирательно плавит и спекает мелкие частицы пластикового или металлического порошка в слое. После спекания каждого слоя поверх него наносится новый слой порошка. Это используется для создания прочных, сложных промышленных деталей.

Ванновая фотополимеризация (SLA/DLP)

Этот метод использует источник света — лазер (SLA) или цифровой проектор (DLP) — для избирательного отверждения жидкой фотополимерной смолы в ванне. Объект создается слой за слоем по мере затвердевания жидкости. Он известен производством деталей с очень высокой детализацией и гладкой поверхностью.

Прямое энергетическое осаждение (DED)

DED использует сфокусированный источник тепловой энергии, такой как лазер или электронный луч, для плавления материала по мере его осаждения. Часто используемый с металлическим порошком или проволокой, этот метод часто применяется для ремонта или добавления элементов к существующим крупномасштабным компонентам, таким как лопатки турбин.

Понимание компромиссов

Как и любая технология, послойное осаждение материала имеет свои преимущества и ограничения, которые определяют его идеальные сценарии использования.

Ключевое преимущество: свобода дизайна и сложность

Процессы осаждения могут создавать сложные внутренние геометрии, решетчатые структуры и органические формы, которые невозможно или слишком дорого производить традиционными субтрактивными методами.

Ключевое преимущество: эффективность использования материала

Поскольку материал добавляется только там, где это необходимо, отходы значительно сокращаются по сравнению с вырезанием небольшой детали из большого блока сырья. Это особенно экономично при использовании дорогих материалов, таких как титан.

Общее ограничение: скорость и масштаб

Для крупносерийного производства относительно простых деталей традиционные методы, такие как литье под давлением, значительно быстрее и экономичнее в расчете на единицу продукции. Послойное осаждение может быть медленным процессом.

Общее ограничение: анизотропия и постобработка

Слоистая природа осажденных деталей может создавать направленные изменения прочности, известные как анизотропия. Многие детали также требуют этапов постобработки, таких как шлифовка, полировка или термообработка, для достижения желаемой чистоты поверхности и механических свойств.

Правильный выбор для вашей цели

Лучший метод производства полностью зависит от конкретных ограничений и целей вашего проекта.

- Если ваша основная цель — быстрое прототипирование или создание очень сложных, мелкосерийных деталей: Послойное осаждение материала почти всегда является лучшим выбором благодаря его скорости в создании первоначальных проектов и способности справляться со сложностью.

- Если ваша основная цель — массовое производство миллионов простых, стандартизированных деталей с минимально возможными затратами: Традиционное субтрактивное или формообразующее производство (например, литье) остается отраслевым стандартом благодаря своей непревзойденной скорости и масштабу.

- Если ваша основная цель — ремонт дорогостоящих металлических компонентов или добавление пользовательских функций к существующим деталям: Прямое энергетическое осаждение (DED) предлагает уникальные возможности, которые не могут сравниться с другими методами.

Понимание послойного осаждения материала больше не является нишевым навыком; это фундаментальный столп современного машиностроения, дизайна и производства.

Сводная таблица:

| Аспект | Аддитивный (послойное осаждение материала) | Субтрактивный (традиционный) |

|---|---|---|

| Основной процесс | Наращивает материал слой за слоем | Вырезает материал из блока |

| Свобода дизайна | Высокая (сложные геометрии, решетки) | Ограничена доступом инструмента |

| Эффективность использования материала | Высокая (минимальные отходы) | Низкая (значительные отходы) |

| Идеально для | Прототипы, сложные/мелкосерийные детали | Крупносерийные, простые детали |

Готовы использовать послойное осаждение материала в вашей лаборатории?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для передового аддитивного производства и исследований материалов. Независимо от того, разрабатываете ли вы новые материалы для 3D-печати или анализируете свойства осажденных слоев, наши решения поддерживают ваши инновации.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем оснастить вашу лабораторию для будущего производства.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений