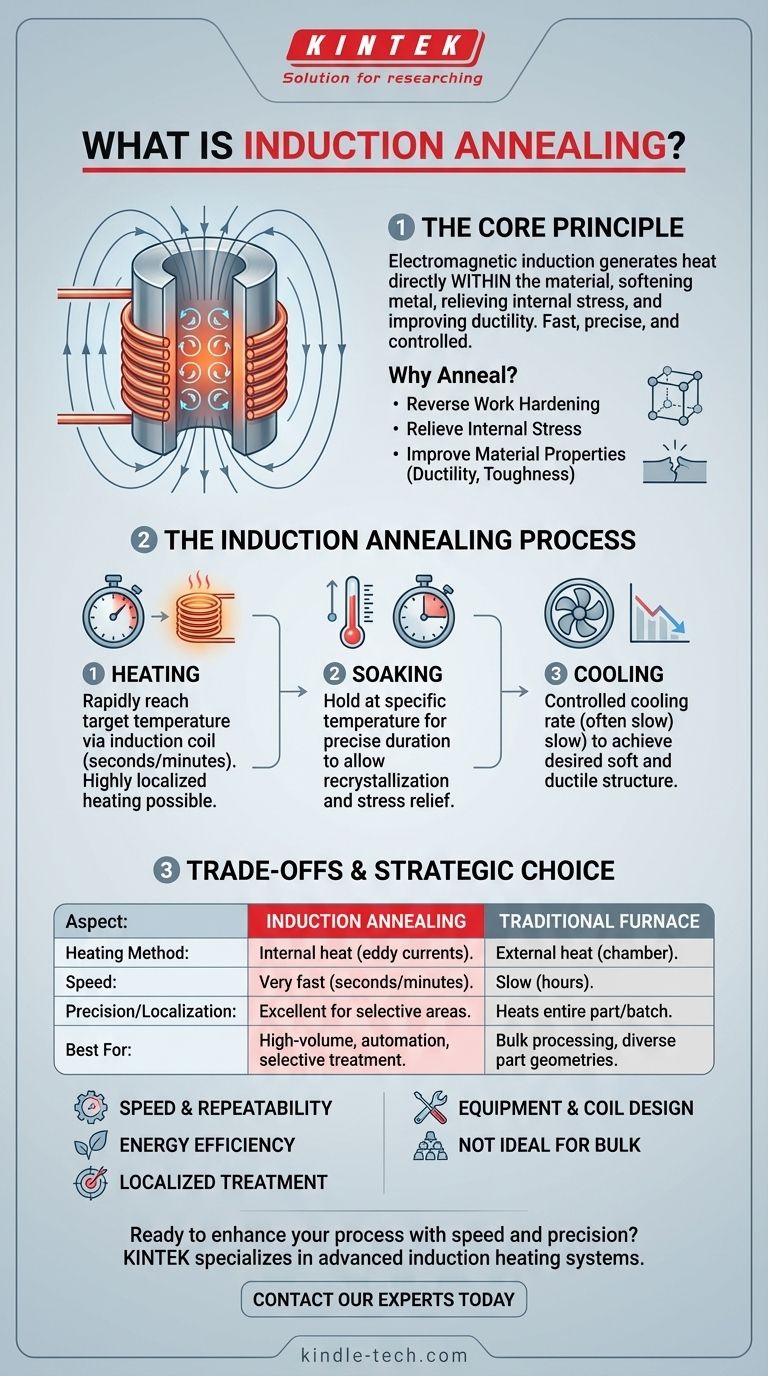

По своей сути, индукционный отжиг — это высококонтролируемый процесс термообработки, использующий электромагнитную индукцию для размягчения металла, снятия внутренних напряжений и повышения его пластичности. В отличие от традиционного печного нагрева, который нагревает весь компонент снаружи внутрь, индукционный метод генерирует тепло непосредственно внутри самого материала, предлагая значительные преимущества в скорости и точности.

Основная цель любого процесса отжига — сделать металл более обрабатываемым. Индукционный отжиг достигает этого с помощью чистого, быстрого и высокоцелевого метода нагрева, что делает его идеальным решением для современного автоматизированного производства, где скорость и повторяемость имеют решающее значение.

Основная цель: Что такое отжиг?

Отжиг — это не единичный процесс, а категория термообработок, предназначенных для изменения физических и иногда химических свойств материала. Основная цель — обратить вспять последствия процессов, которые делают металл более твердым и хрупким.

Устранение наклёпа

Такие процессы, как холодная формовка, волочение или гибка металла, приводят к деформации и блокировке его внутренней кристаллической структуры. Этот эффект, известный как наклёп, делает материал прочнее, но также значительно менее пластичным и более склонным к растрескиванию при попытке дальнейшей обработки. Отжиг обращает это вспять, позволяя кристаллической структуре перестроиться.

Снятие внутренних напряжений

Такие операции, как сварка, шлифовка или тяжелая механическая обработка, вызывают значительные внутренние напряжения в материале. Эти скрытые напряжения могут привести к короблению или деформации детали с течением времени или, что более критично, во время последующих этапов производства. Отжиг обеспечивает контролируемый способ расслабления и устранения этих напряжений, обеспечивая стабильность размеров.

Улучшение свойств материала

Создавая более однородную и усовершенствованную кристаллическую структуру, отжиг в первую очередь увеличивает пластичность (способность подвергаться вытяжке или деформации без разрушения) и вязкость. Это облегчает обработку и формовку материала. В некоторых случаях это также может улучшить электропроводность материала.

Как индукция меняет процесс отжига

Хотя металлургическая цель отжига остается прежней, использование индукции в качестве источника нагрева коренным образом меняет скорость, эффективность и контроль процесса.

Принцип индукционного нагрева

Индукционный отжиг использует переменный электрический ток, пропускаемый через медную катушку. Это создает мощное переменное магнитное поле вокруг катушки. Когда металлический предмет помещается в это поле, поле индуцирует электрические токи (называемые вихревыми токами) внутри самого предмета. Естественное сопротивление материала этим токам генерирует точный и быстрый нагрев.

Непревзойденная скорость и точность

Поскольку тепло генерируется внутри детали, а не подается из внешнего источника, такого как печь, целевая температура достигается за секунды или минуты, а не за часы. Этот нагрев также может быть высоколокализованным. Правильно спроектировав индукционную катушку, вы можете отогнуть определенный участок компонента — например, сварной шов или изгиб — без изменения свойств остальной части детали.

Процесс: Нагрев, выдержка и охлаждение

Цикл индукционного отжига следует тем же трем классическим этапам, но с гораздо большим контролем:

- Нагрев: Деталь быстро доводится до специфической температуры отжига с помощью индукционной катушки.

- Выдержка: Деталь выдерживается при этой температуре в течение точно контролируемого периода, что позволяет внутренней кристаллической структуре рекристаллизоваться, а напряжениям — сняться.

- Охлаждение: Затем деталь охлаждается с контролируемой, часто медленной скоростью, чтобы обеспечить формирование желаемой мягкой и пластичной структуры.

Понимание компромиссов индукционного отжига

Индукционный отжиг предлагает явные преимущества, но не является универсальным решением для каждого применения. Понимание его преимуществ и ограничений является ключом к правильному выбору.

Преимущество: Скорость и повторяемость

Процесс чрезвычайно быстрый и управляется в цифровом виде, что делает его идеальным для интеграции в автоматизированные производственные линии. После того как профиль нагрева установлен, его можно повторять тысячи раз практически без изменений, обеспечивая исключительный контроль качества.

Преимущество: Энергоэффективность и локализованная обработка

Индукционный нагрев очень эффективен, поскольку нагревает только деталь, а не массивную камеру печи. Возможность выполнять селективный отжиг определенной области большой или сложной детали является уникальным преимуществом, которое экономит время, энергию и сохраняет желаемую твердость в других областях.

Соображение: Оборудование и конструкция катушки

Основная инвестиция приходится на индукционный источник питания и изготовленные на заказ медные катушки. Каждая уникальная геометрия детали требует специально разработанной катушки для обеспечения равномерного и эффективного нагрева. Это первоначальное проектирование и затраты могут стать препятствием для мелкосерийного или сильно варьирующегося производства.

Соображение: Не подходит для массовой обработки

Хотя он отлично подходит для обработки деталей в непрерывном потоке, индукционный метод менее практичен для одновременного отжига большой партии мелких, случайно ориентированных деталей. В таком случае традиционная периодическая печь часто оказывается более экономичной и простой.

Выбор правильного решения для вашего применения

Выбор правильного метода отжига полностью зависит от ваших производственных целей, геометрии детали и требуемой пропускной способности.

- Если ваш основной фокус — высокообъемное, непрерывное производство: Индукционный отжиг идеален благодаря своей скорости, повторяемости и простоте автоматизации.

- Если ваш основной фокус — селективный или локализованный отжиг: Индукционный метод является превосходным, а зачастую и единственным выбором для обработки определенных зон детали без воздействия на всю деталь.

- Если ваш основной фокус — общее снятие напряжений с разнообразных деталей: Традиционная печь может быть более гибкой и экономически эффективной, если скорость не является основным фактором, а геометрия деталей сильно различается.

В конечном счете, выбор индукционного отжига — это стратегическое решение, направленное на использование скорости, точности и контроля в вашем производственном процессе.

Сводная таблица:

| Аспект | Индукционный отжиг | Традиционный печной отжиг |

|---|---|---|

| Метод нагрева | Внутреннее тепловыделение за счет вихревых токов | Внешний нагрев от камеры печи |

| Скорость | Очень быстро (секунды/минуты) | Медленно (часы) |

| Точность/Локализация | Отлично подходит для селективных областей | Нагревает всю деталь/партию |

| Лучше всего подходит для | Высокообъемное производство, автоматизация, селективная обработка | Массовая обработка, разнообразные геометрии деталей |

Готовы улучшить свой производственный процесс с помощью скорости и точности индукционного отжига?

KINTEK специализируется на передовом лабораторном и производственном оборудовании, включая системы индукционного нагрева. Наши решения разработаны, чтобы помочь вам достичь превосходных свойств материала, повысить пропускную способность производства и обеспечить повторяемый контроль качества.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как система индукционного отжига может быть адаптирована к вашим конкретным потребностям в металлообработке!

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Почему кварцевая трубчатая печь используется при термическом окислении покрытий MnCr2O4? Откройте для себя точное селективное окисление

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.