По своей сути, пиролиз в псевдоожиженном слое — это высокоэффективный процесс термического разложения. Он работает путем подачи органических материалов, таких как биомасса или пластик, в реактор, содержащий слой горячих, похожих на песок частиц, которые перемешиваются потоком инертного газа, обычно азота. Этот «псевдоожиженный» слой ведет себя как кипящая жидкость, обеспечивая чрезвычайно быструю и равномерную теплопередачу материалу, разлагая его на ценные продукты в полном отсутствии кислорода.

Главное преимущество пиролиза в псевдоожиженном слое — его превосходная способность к теплопередаче. Этот быстрый нагрев максимизирует выход жидкого биомасла и минимизирует менее желательные побочные продукты, что делает его ведущей технологией для преобразования твердых отходов в жидкое топливо.

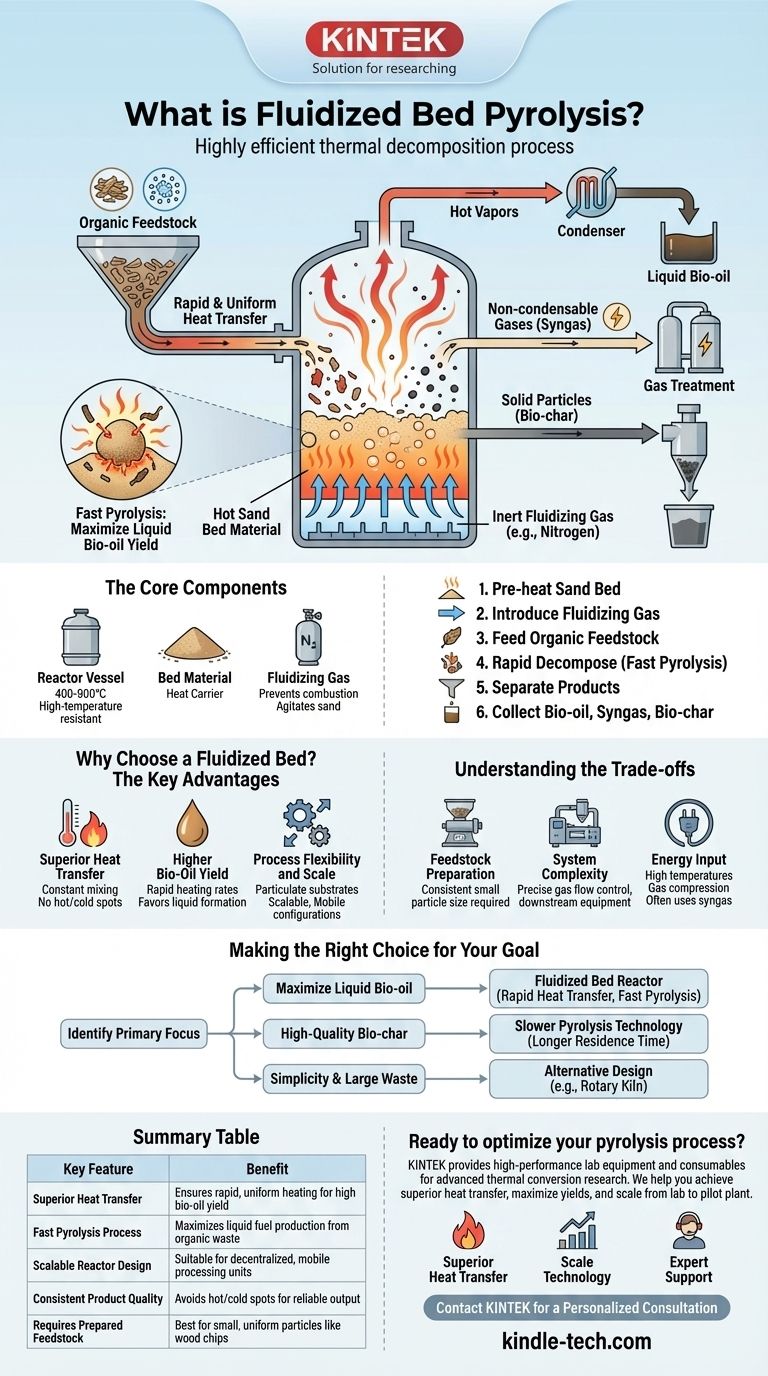

Как работает реактор пиролиза в псевдоожиженном слое

Чтобы понять, почему этот метод так эффективен, важно рассмотреть его компоненты и технологический процесс. Сам «псевдоожиженный слой» является ключевым новшеством, которое отличает эту технологию.

Основные компоненты

- Корпус реактора: Это емкость, где происходит весь процесс, спроектированная для выдерживания высоких температур (обычно 400-900°C) и управления потоком материалов.

- Материал слоя: Слой инертных частиц, чаще всего песка, находится на дне реактора. Этот материал нагревается и действует как основной теплоноситель, накапливая и передавая тепловую энергию сырью.

- Псевдоожижающий газ: Инертный газ, обычно азот, непрерывно подается снизу слоя материала. Этот газ выполняет две критически важные функции: он предотвращает горение, создавая бескислородную атмосферу, и его восходящий поток перемешивает песок, вызывая его псевдоожижение.

Пошаговый процесс

- Слой песка предварительно нагревается до целевой температуры пиролиза.

- Подается псевдоожижающий газ (азот), в результате чего горячие частицы песка поднимаются и перемешиваются, ведя себя как турбулентная, кипящая жидкость.

- Органическое сырье (например, древесная щепа, измельченный пластик) подается в этот интенсивно горячий, движущийся слой.

- Благодаря огромной площади поверхности частиц песка, сырье нагревается почти мгновенно и равномерно, вызывая быстрый пиролиз.

- Материал быстро разлагается на смесь горячих паров (которые при охлаждении становятся биомаслом), неконденсируемых газов (синтез-газ) и твердых частиц (биоуголь).

- Эти продукты выносятся из реактора газовым потоком, где затем разделяются и собираются.

Почему выбирают псевдоожиженный слой? Ключевые преимущества

Конструкция псевдоожиженного слоя непосредственно приводит к нескольким основным эксплуатационным преимуществам, особенно для применений, ориентированных на производство жидкого топлива.

Превосходная теплопередача

Это определяющая особенность технологии. Постоянное, интенсивное перемешивание материала слоя обеспечивает равномерный и невероятно быстрый нагрев сырья. Это позволяет избежать горячих или холодных зон, что приводит к стабильной и контролируемой реакции.

Более высокий выход биомасла

Высокие скорости нагрева, характерные для псевдоожиженного слоя, способствуют химическим реакциям, которые производят жидкое биомасло. Более медленные методы имеют тенденцию «переваривать» материал, что приводит к большей доле твердого угля и газа. Псевдоожиженные слои максимизируют ценную жидкую фракцию.

Гибкость процесса и масштабируемость

Реакторы с псевдоожиженным слоем эффективны для переработки частиц, таких как древесная биомасса. Кроме того, технология масштабируема и может быть построена в относительно небольших, мобильных конфигурациях, что позволяет децентрализованно перерабатывать биомассу вблизи ее источника.

Понимание компромиссов

Ни одна технология не обходится без своих проблем. Хотя преимущества псевдоожиженного слоя мощны, они сопряжены с определенными эксплуатационными требованиями.

Подготовка сырья

Система лучше всего работает с сырьем однородного и относительно небольшого размера частиц. Крупные, громоздкие или неправильной формы материалы не будут должным образом «псевдоожижаться» и могут нарушить процесс. Это означает, что материалы часто требуют предварительной обработки, такой как измельчение или дробление, что увеличивает затраты и сложность.

Сложность системы

По сравнению с более простыми периодическими реакторами, система с псевдоожиженным слоем более механически сложна. Она требует точного контроля скорости потока газа для поддержания псевдоожижения, а также последующего оборудования, такого как циклоны, для отделения мелких частиц биоугля от потока горячего газа и пара.

Энергозатраты

Достижение и поддержание высоких температур материала слоя, а также сжатие больших объемов псевдоожижающего газа представляют собой значительные энергозатраты. Часто синтез-газ, образующийся в процессе пиролиза, сжигается для обеспечения этой энергии, что делает систему более самодостаточной.

Правильный выбор для вашей цели

Решение об использовании пиролиза в псевдоожиженном слое полностью зависит от вашего сырья и желаемых продуктов.

- Если ваша основная цель — максимизировать выход жидкого биомасла из частиц биомассы: Реактор с псевдоожиженным слоем является лучшим выбором благодаря его быстрой, равномерной теплопередаче, которая определяет быстрый пиролиз.

- Если ваша основная цель — создание высококачественного биоугля с длительным временем обработки: Более подходящей будет технология медленного пиролиза, которая позволяет материалу дольше находиться в реакторе.

- Если ваша основная цель — простота и переработка крупных, неподготовленных отходов: Другая конструкция реактора, например, вращающаяся печь, может быть более толерантной к разнообразному сырью, хотя, вероятно, за счет выхода биомасла.

Понимая, что псевдоожиженный слой является инструментом для контроля теплопередачи, вы можете эффективно сопоставить технологию с вашими конкретными целями преобразования.

Сводная таблица:

| Ключевая особенность | Преимущество |

|---|---|

| Превосходная теплопередача | Обеспечивает быстрый, равномерный нагрев для высокого выхода биомасла |

| Процесс быстрого пиролиза | Максимизирует производство жидкого топлива из органических отходов |

| Масштабируемая конструкция реактора | Подходит для децентрализованных, мобильных перерабатывающих установок |

| Стабильное качество продукта | Избегает горячих/холодных зон для надежного результата |

| Требует подготовленного сырья | Лучше всего подходит для мелких, однородных частиц, таких как древесная щепа |

Готовы оптимизировать свой процесс пиролиза?

В KINTEK мы специализируемся на предоставлении высокопроизводительного лабораторного оборудования и расходных материалов, разработанных для передовых исследований термического преобразования. Независимо от того, разрабатываете ли вы биотопливо нового поколения или оптимизируете системы переработки отходов в энергию, наши реакторы и аналитические инструменты разработаны для получения точных, надежных результатов.

Мы поможем вам:

- Достичь превосходной теплопередачи и максимизировать выход биомасла

- Масштабировать вашу технологию пиролиза от лаборатории до пилотной установки

- Получить экспертную поддержку для решения сложных задач с сырьем

Давайте обсудим, как решения KINTEK могут ускорить ваши проекты в области возобновляемой энергии. Свяжитесь с нашей командой сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Автоклавный реактор для гидротермального синтеза высокого давления

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

- Реактор высокого давления из нержавеющей стали, лабораторный реактор высокого давления

Люди также спрашивают

- Каковы условия пиролиза биомассы? Оптимизация температуры, скорости нагрева и времени

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Является ли пиролиз жизнеспособным? Руководство по экономическому, технологическому и экологическому успеху

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- В чем заключается недостаток биоэнергии? Скрытые экологические и экономические издержки