В мире гранулирования и таблетирования коэффициент сжатия матрицы — это соотношение между эффективной рабочей длиной отверстия матрицы и ее диаметром. Это простое соотношение является самым влиятельным фактором, определяющим конечное качество спрессованного продукта и общую эффективность вашей производственной линии.

Задача прессования заключается не просто в формировании материала, а в контроле процесса. Коэффициент сжатия матрицы — ваш основной инструмент для балансировки конкурирующих требований: прочности продукта, скорости производства и энергопотребления.

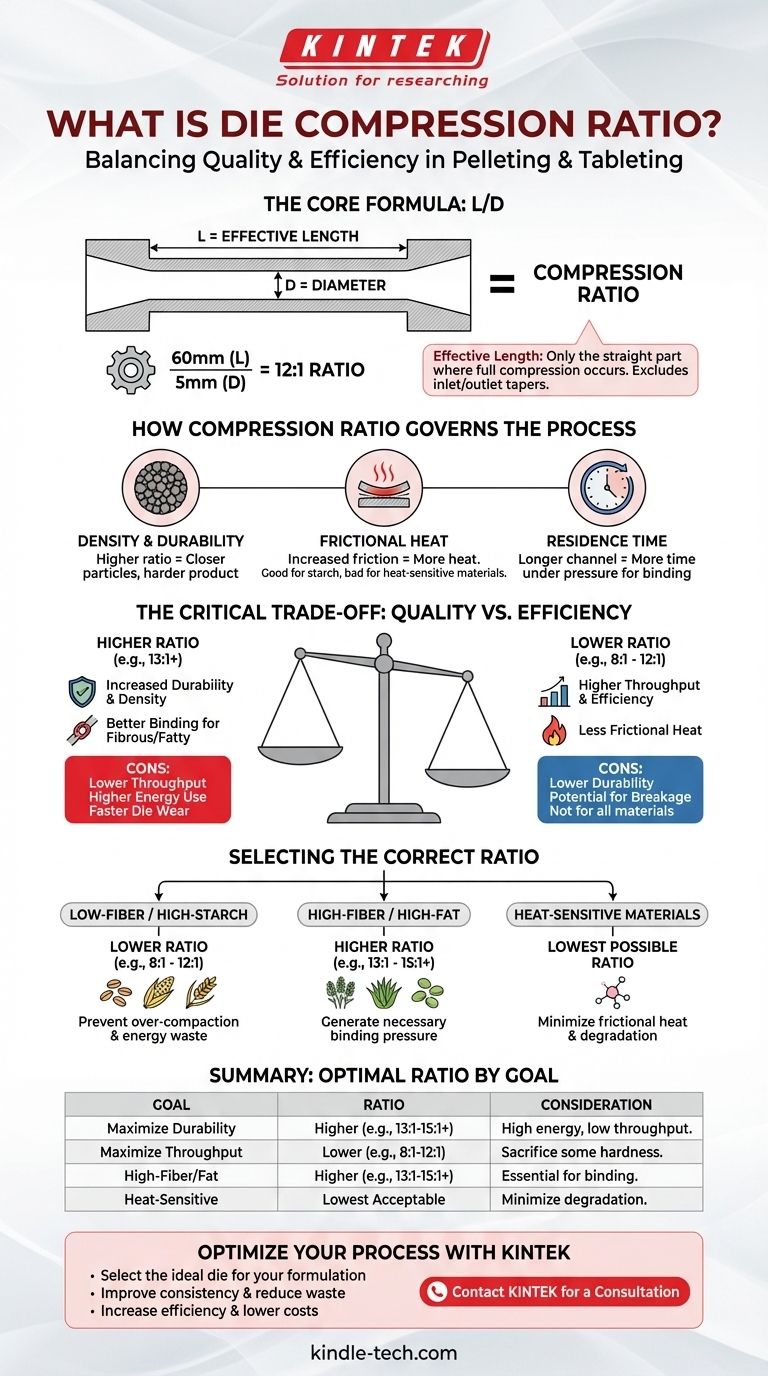

Разбор коэффициента сжатия матрицы

Основная формула: L/D

Соотношение рассчитывается по простой формуле: Коэффициент сжатия = L / D.

- L обозначает эффективную длину канала матрицы.

- D обозначает диаметр канала матрицы.

Матрица с эффективной длиной 60 мм и отверстием диаметром 5 мм будет иметь коэффициент сжатия 12:1 (или просто 12).

Что такое «Эффективная» длина?

Это критически важное различие. Эффективная длина — это только та часть канала матрицы, где происходит полное сжатие.

Она не включает какие-либо расточки, конусы или зенковки на входе или выходе отверстия. Эти элементы предназначены для облегчения потока материала и снижения начального давления, поэтому истинная работа по сжатию происходит только в прямой части канала.

Назначение коэффициента

Коэффициент сжатия напрямую определяет количество давления, трения и времени пребывания, которое испытывает материал при прохождении через матрицу. Более высокое соотношение означает большее давление и большее время сжатия.

Как коэффициент сжатия управляет процессом

Контроль плотности и прочности

Более высокий коэффициент сжатия увеличивает трение и давление, оказываемое на материал. Это заставляет частицы сближаться, в результате чего гранула или таблетка становится более плотной, твердой и прочной, что позволяет ей лучше выдерживать транспортировку и обращение.

Генерация тепла трения

Это увеличенное трение также генерирует значительное тепло. Для таких материалов, как корма для животных, это тепло может быть полезным, поскольку оно способствует желатинизации крахмалов, которые действуют как естественный связующий агент. Для других материалов, таких как фармацевтические препараты или некоторые химикаты, это тепло может быть вредным, вызывая деградацию.

Определение времени пребывания

Более длинный канал матрицы (более высокое соотношение при заданном диаметре) означает, что материал проводит больше времени под давлением. Это «время пребывания» имеет решающее значение для достижения необходимой связи и теплопередачи по всему материалу.

Критический компромисс: качество против эффективности

Выбор коэффициента сжатия — это всегда упражнение в балансировании конкурирующих факторов. Более высокий коэффициент не обязательно лучше.

Производительность

Очень высокий коэффициент сжатия создает большее сопротивление. Это может замедлить скорость, с которой материал может быть пропущен через матрицу, напрямую снижая вашу производительность в тоннах в час.

Энергопотребление

Преодоление этого повышенного сопротивления требует большей работы от двигателя мельницы. Это приводит к увеличению потребления тока и более высоким затратам энергии на тонну произведенной продукции. Матрица, которая «слишком тугая» для рецептуры, приведет к закупорке или перегрузке мельницы.

Срок службы и износ матрицы

Постоянное высокое давление и трение ускоряют износ внутренней поверхности каналов матрицы. Выбор неоправданно высокого коэффициента сжатия приведет к более частой и дорогостоящей замене матриц.

Выбор правильного коэффициента для вашего материала

Идеальный коэффициент сжатия полностью зависит от характеристик вашей рецептуры сырья.

Рецептуры с низким содержанием клетчатки и высоким содержанием крахмала

Рецептуры с высоким содержанием крахмала и низким содержанием клетчатки (например, некоторые корма для птицы или свиней) часто легко прессуются. Обычно им требуется более низкий коэффициент сжатия (например, от 8:1 до 12:1), чтобы предотвратить чрезмерное прессование, пригорание и чрезмерное потребление энергии.

Рецептуры с высоким содержанием клетчатки или жира

Волокнистые материалы (например, корма для крупного рогатого скота, люцерна, биомасса) или рецептуры с высоким содержанием жира естественным образом сопротивляются прессованию. Они требуют более высокого коэффициента сжатия (например, от 13:1 до 15:1 или даже выше) для создания необходимого трения и давления для формирования прочной гранулы.

Термочувствительные материалы

Для материалов, которые могут быть повреждены теплом, цель состоит в том, чтобы использовать максимально низкий коэффициент сжатия, который все еще обеспечивает требуемую целостность таблетки или гранулы. Это минимизирует генерацию тепла трением.

Принятие правильного решения для вашей цели

Оптимальный коэффициент сжатия матрицы — это не одно число; это функция вашего материала и ваших операционных приоритетов.

- Если ваш основной фокус — максимальная прочность продукта: Выбирайте более высокий коэффициент сжатия, но будьте готовы к более низкой производительности и более высокому энергопотреблению.

- Если ваш основной фокус — максимальная производительность: Используйте самый низкий коэффициент сжатия, который все еще обеспечивает приемлемое качество продукта для вашего конкретного применения.

- Если вы обрабатываете сложный, волокнистый материал: Требуется более высокий коэффициент сжатия для создания связующего давления, необходимого для получения качественной гранулы.

- Если вы обрабатываете термочувствительную рецептуру: Ваша главная цель — минимизировать трение, что означает выбор самого низкого возможного коэффициента сжатия, соответствующего стандартам качества.

Понимание и освоение коэффициента сжатия матрицы превращает гранулирование из процесса грубой силы в точно контролируемую производственную операцию.

Сводная таблица:

| Цель | Рекомендуемый коэффициент сжатия | Ключевое соображение |

|---|---|---|

| Максимизация прочности | Более высокий коэффициент (например, 13:1 - 15:1+) | Более высокое энергопотребление, более низкая производительность, повышенный износ матрицы |

| Максимизация производительности | Более низкий коэффициент (например, 8:1 - 12:1) | Возможна потеря некоторой твердости и прочности гранул |

| Материалы с высоким содержанием клетчатки/жира | Более высокий коэффициент (например, 13:1 - 15:1+) | Необходим для создания достаточного связующего давления |

| Термочувствительные материалы | Самый низкий допустимый коэффициент | Минимизация тепла трения для предотвращения деградации |

Оптимизируйте процесс гранулирования или таблетирования с помощью KINTEK

Сталкиваетесь с проблемами качества гранул, низкой производительностью или высокими затратами на электроэнергию? Коэффициент сжатия матрицы часто является ключом к решению. Выбор правильной матрицы имеет решающее значение для балансировки прочности продукта и операционной эффективности.

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах, удовлетворяя взыскательные потребности лабораторий и научно-исследовательских учреждений. Наш опыт может помочь вам:

- Выбрать идеальную матрицу для вашей конкретной рецептуры материала.

- Улучшить консистенцию продукта и сократить отходы.

- Повысить эффективность производства и снизить эксплуатационные расходы.

Не позволяйте неправильному коэффициенту сжатия препятствовать вашему процессу. Позвольте нашим экспертам помочь вам достичь превосходных результатов.

Свяжитесь с KINTEK сегодня для консультации и найдите правильное решение для потребностей вашей лаборатории в гранулировании и таблетировании.

Визуальное руководство

Связанные товары

- Однопуншевая таблеточная машина и роторная таблеточная машина для массового производства TDP

- Одноштамповочный электрический таблеточный пресс TDP

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Одноштамповочный ручной таблеточный пресс TDP

- Лабораторный роторный таблеточный пресс TDP

Люди также спрашивают

- В чем разница между листогибочным прессом и координатно-пробивным прессом? Выбор правильного инструмента для металлообработки

- Какую функцию выполняет лабораторный гидравлический пресс при подготовке керамических электролитных таблеток LLZTO?

- Каково назначение гидравлического пресса для таблетирования? Превращение порошков в точные образцы для анализа

- Какова цель гидравлического пресса? Создание огромной силы для формовки, дробления и уплотнения

- Какова функция лабораторного гидравлического пресса и круглой формы диаметром 15 мм? Создание плотных кислородных мембранных заготовок

- Каково назначение С-образного силового пресса? Универсальная формовка металла для пробивки, штамповки и гибки

- Какую роль играют лабораторные гидравлические прессы и формы из нержавеющей стали в предварительной обработке порошков LLZO? | KINTEK

- Для чего используется таблеточный пресс? Превращение порошка в точные аналитические образцы