По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс создания высокоэффективных твердых тонких пленок на поверхности из газа. В отличие от физических методов, которые просто перемещают материал, CVD использует химическую реакцию на поверхности подложки для «выращивания» нового слоя. Это позволяет исключительно точно контролировать чистоту, толщину и структуру пленки, что делает его краеугольной технологией в производстве полупроводников, оптики и передовых покрытий.

Важное различие, которое следует помнить, заключается в том, что CVD создает пленку посредством химической реакции на поверхности, тогда как его аналог, физическое осаждение из газовой фазы (PVD), использует физические средства, такие как испарение, для осаждения пленки. Это различие является ключом к пониманию того, почему каждый метод выбирается для разных применений.

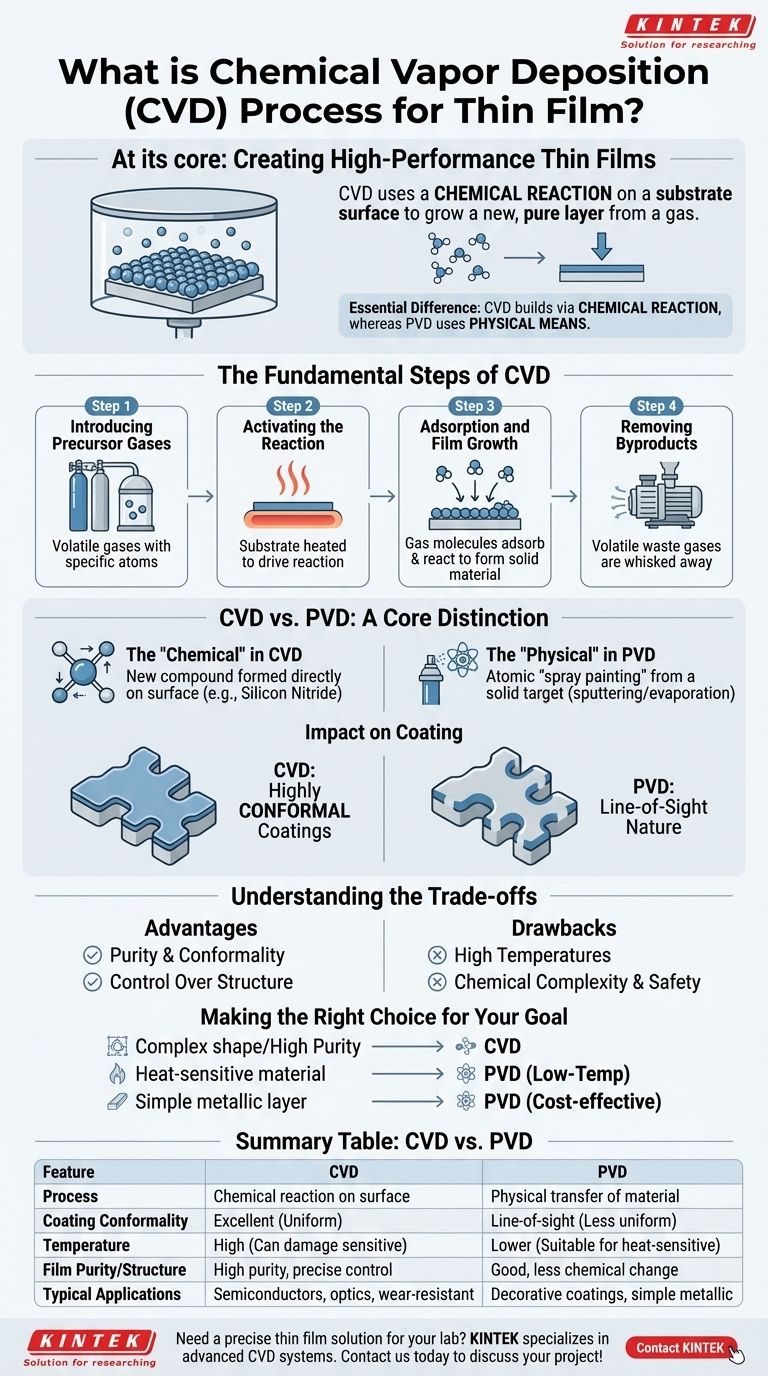

Основные этапы CVD

Чтобы понять CVD, лучше всего представить его как точный процесс конструирования на атомном уровне, который происходит в контролируемой камере.

Шаг 1: Введение газов-прекурсоров

Процесс начинается с введения летучих газов-прекурсоров в реакционную камеру. Эти газы содержат специфические атомы (такие как кремний, углерод или титан), которые в конечном итоге образуют конечную тонкую пленку.

Шаг 2: Активация реакции

Подложка — материал, который нужно покрыть — нагревается до точной температуры. Это тепло обеспечивает необходимую энергию для запуска химической реакции, когда газы-прекурсоры вступают в контакт с поверхностью.

Шаг 3: Адсорбция и рост пленки

Молекулы газа оседают и адсорбируются, или прилипают, к горячей подложке. Тепловая энергия на поверхности разрушает молекулы прекурсора, вызывая химическую реакцию, которая осаждает желаемый твердый материал непосредственно на подложку.

Шаг 4: Удаление побочных продуктов

Эта химическая реакция также создает летучие побочные продукты. Это просто отходящие газы, которые удаляются вакуумной системой, оставляя после себя только чистую, твердую тонкую пленку. Этот процесс повторяется, наращивая пленку по одному атомному слою за раз.

CVD против PVD: Ключевое различие

Хотя как CVD, так и PVD создают тонкие пленки, их основные принципы приводят к совершенно разным возможностям и результатам.

«Химический» в химическом осаждении из газовой фазы

Определяющей особенностью CVD является химическое превращение. Материал, осаждаемый на подложку, часто представляет собой новое соединение, образующееся непосредственно на поверхности. Вот почему CVD необходим для создания таких материалов, как нитрид кремния или карбид титана, из их составных газов.

«Физический» в физическом осаждении из газовой фазы

Методы PVD, такие как распыление или испарение, работают как атомная аэрозольная краска. Твердый исходный материал («мишень») бомбардируется энергией, высвобождая атомы, которые проходят через вакуум и физически покрывают подложку. Сам материал не меняет свою химическую идентичность в процессе.

Влияние на конечное покрытие

Поскольку процесс CVD обусловлен химической реакцией, которая происходит повсюду на нагретой поверхности, он производит высоко конформные покрытия. Это означает, что он может равномерно покрывать сложные, трехмерные формы, что является значительным преимуществом по сравнению с более «прямым» характером большинства процессов PVD.

Понимание компромиссов

Ни один метод осаждения не идеален для любой ситуации. Выбор между CVD и другими методами включает в себя явные компромиссы.

Преимущество: Чистота и конформность

CVD может производить исключительно чистые, плотные и однородные пленки. Его способность равномерно покрывать сложные геометрии критически важна в микроэлектронике, где компоненты имеют сложную топографию.

Преимущество: Контроль над структурой

Тщательно контролируя температуру, давление и состав газа, CVD позволяет точно проектировать кристаллическую структуру и свойства пленки, такие как твердость или электропроводность.

Недостаток: Высокие температуры

Основным ограничением традиционного CVD является высокая температура, необходимая для запуска реакции. Это тепло может повредить термически чувствительные подложки, такие как пластмассы или электронные устройства с уже существующими низкоплавкими материалами.

Недостаток: Химическая сложность и безопасность

Газы-прекурсоры, используемые в CVD, могут быть высокотоксичными, коррозионными или легковоспламеняющимися, что требует сложных и дорогостоящих систем безопасности и обращения. Это часто делает процесс более дорогостоящим, чем альтернативы PVD.

Правильный выбор для вашей цели

Идеальный метод осаждения полностью определяется желаемыми свойствами пленки и природой вашей подложки.

- Если ваша основная цель — высокочистое, однородное покрытие сложной формы: CVD часто является лучшим выбором благодаря его превосходной конформности и качеству производимых пленок.

- Если ваша основная цель — покрытие термочувствительного материала: Низкотемпературный процесс PVD, такой как распыление, почти всегда является необходимой альтернативой, чтобы избежать повреждения подложки.

- Если ваша основная цель — осаждение простого металлического слоя на плоскую поверхность: PVD часто может обеспечить более быстрое и экономичное решение без химической сложности CVD.

В конечном итоге, понимание фундаментального различия между химической реакцией и физическим переносом является ключом к выбору правильного инструмента для вашей задачи в области материаловедения.

Сводная таблица:

| Характеристика | Химическое осаждение из газовой фазы (CVD) | Физическое осаждение из газовой фазы (PVD) |

|---|---|---|

| Процесс | Химическая реакция на поверхности подложки | Физический перенос материала (например, распыление) |

| Конформность покрытия | Отличная (равномерная на сложных формах) | Прямая видимость (менее равномерная на 3D-поверхностях) |

| Температура | Высокая (может повредить чувствительные подложки) | Ниже (подходит для термочувствительных материалов) |

| Чистота/структура пленки | Высокая чистота, точный контроль кристаллической структуры | Хорошая, но меньше химических превращений |

| Типичные применения | Полупроводники, оптика, износостойкие покрытия | Декоративные покрытия, простые металлические слои |

Нужно точное решение для тонких пленок для вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности с помощью передовых систем CVD, которые обеспечивают высокочистые, конформные покрытия для полупроводников, оптики и НИОКР. Позвольте нашим экспертам помочь вам выбрать правильный метод осаждения для вашей конкретной подложки и применения. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и расширить ваши возможности в области материаловедения!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Как что-либо покрывается алмазным слоем? Руководство по методам роста CVD в сравнении с методами гальванического покрытия

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Что такое химическое осаждение алмазов из газовой фазы на горячей нити? Руководство по синтетическому алмазному покрытию

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов