По сути, спеченный металл — это твердый компонент, созданный путем уплотнения металлического порошка и нагревания его до температуры чуть ниже точки плавления. Этот процесс, известный как спекание, сплавляет отдельные частицы вместе посредством атомной диффузии, что приводит к получению прочной, точной и часто сложной детали без расплавления материала до жидкого состояния.

Спекание — это метод производства, который превращает металлический порошок в твердый объект. Он выбран за его уникальную способность создавать сложные детали с окончательной формой в масштабе, предлагая мощную альтернативу традиционной механической обработке или литью для конкретных применений.

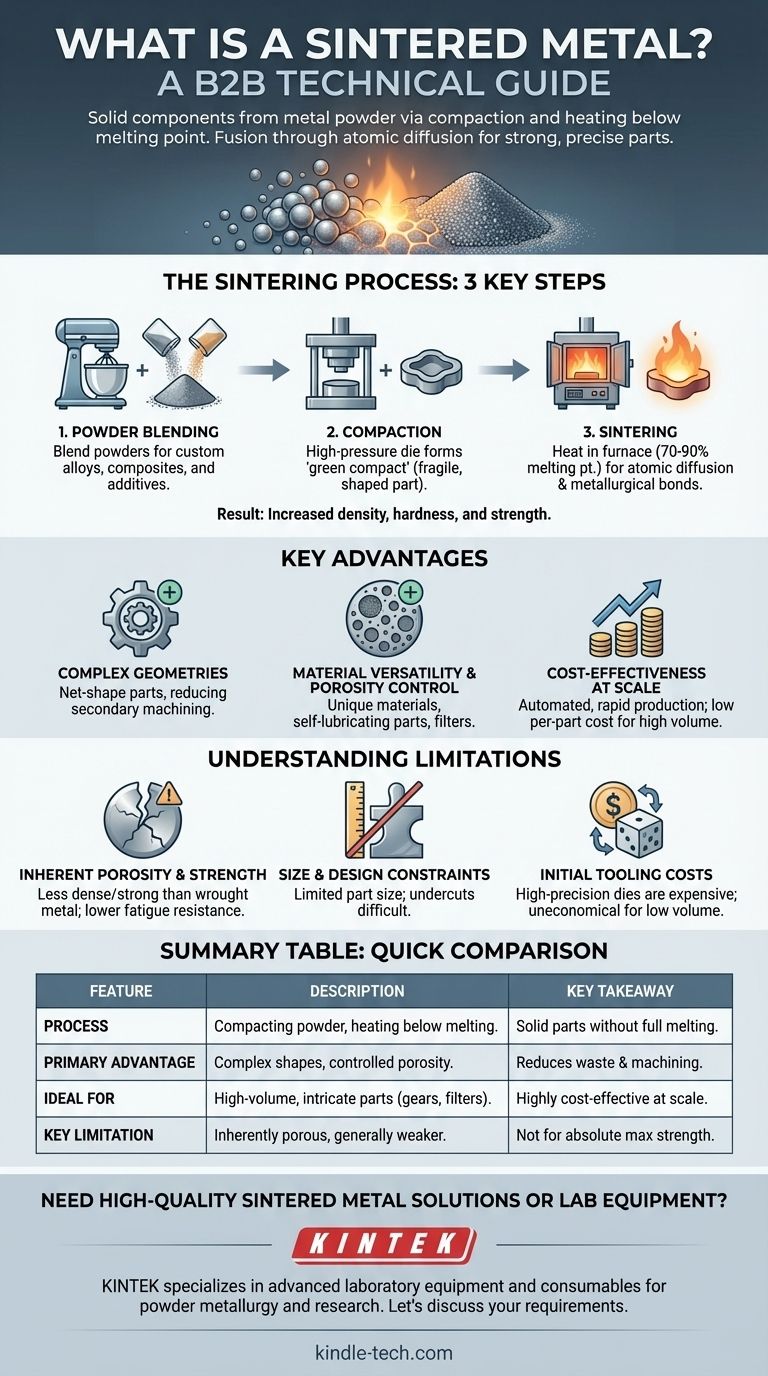

Процесс спекания: от порошка к твердой детали

Спекание является заключительным и наиболее важным этапом более широкой производственной дисциплины, называемой порошковой металлургией. Весь процесс состоит из трех основных этапов.

Этап 1: Смешивание порошка

Прежде чем начнется формование, сырые металлические порошки точно смешиваются. Это позволяет создавать индивидуальные сплавы или композиты, которые было бы трудно или невозможно получить путем плавления. Другие добавки, такие как смазочные материалы, также могут быть смешаны для помощи на следующем этапе.

Этап 2: Уплотнение

Смешанный порошок засыпается в высокоточную матрицу и уплотняется под огромным давлением, обычно при комнатной температуре. Это действие придает порошку желаемую форму, создавая хрупкий, слабосвязанный объект, известный как «зеленая заготовка». Эта деталь имеет форму конечного продукта, но не обладает его прочностью.

Этап 3: Спекание

Зеленая заготовка помещается в печь с контролируемой атмосферой и нагревается до высокой температуры, обычно около 70-90% от абсолютной температуры плавления металла. При этой температуре частицы сплавляются в точках контакта. Атомная диффузия через границы частиц создает прочные металлургические связи, значительно увеличивая плотность, твердость и прочность детали.

Почему выбирают спеченные металлы? Ключевые преимущества

Спекание не является универсальным решением, но оно предлагает явные преимущества, которые делают его идеальным выбором для решения определенных инженерных задач.

Создание сложных геометрий

Спекание превосходно подходит для производства деталей со сложными формами, внутренними полостями или особыми требованиями к плотности непосредственно из матрицы. Это процесс «окончательной формы» или «почти окончательной формы», что означает, что он значительно сокращает или устраняет необходимость во вторичной механической обработке, экономя время и сокращая отходы материала.

Универсальность материала и контроль пористости

Процесс позволяет производить уникальные материалы, включая металломатричные композиты и сплавы с очень высокими температурами плавления. Важно отметить, что спекание позволяет точно контролировать пористость конечной детали. Это используется для создания самосмазывающихся подшипников (где поры удерживают масло) или фильтров.

Экономичность в масштабе

Хотя первоначальные затраты на оснастку и матрицы могут быть высокими, процесс высокоавтоматизирован и быстр. Для крупносерийного производства стоимость одной детали становится чрезвычайно низкой по сравнению с индивидуальной механической обработкой каждого компонента.

Понимание компромиссов и ограничений

Для эффективного использования спекания необходимо понимать его неотъемлемые компромиссы. Не все детали подходят для этого метода производства.

Внутренняя пористость и прочность

Если не проводятся вторичные операции, спеченные детали почти всегда сохраняют некоторый уровень пористости. Это означает, что они обычно менее плотные и имеют более низкую прочность на растяжение и усталостную прочность по сравнению с деталями, выкованными или обработанными из цельного металлического прутка.

Ограничения по размеру и конструкции

Необходимость уплотнения порошка в матрице накладывает ограничения на размер и геометрию детали. Очень большие детали трудно производить, а некоторые элементы, такие как поднутрения или резьба, перпендикулярные направлению прессования, не могут быть сформированы напрямую.

Первоначальные затраты на оснастку

Высокоточные матрицы, необходимые для уплотнения, дороги в проектировании и изготовлении. Это делает порошковую металлургию неэкономичной для мелкосерийного производства или единичных прототипов.

Правильный выбор для вашего применения

Выбор производственного процесса требует согласования его возможностей с вашей основной целью.

- Если ваша основная цель — крупносерийное производство мелких, сложных деталей: Спекание предлагает непревзойденное сочетание экономичности и повторяемой точности размеров.

- Если ваша основная цель — создание самосмазывающегося или пористого компонента: Спекание является идеальным и часто единственным методом точного контроля пористости для таких применений, как фильтры или подшипники, пропитанные маслом.

- Если ваша основная цель — абсолютная максимальная прочность и ударопрочность: Более подходящим выбором будет деталь, выкованная или полностью обработанная из цельной заготовки.

Понимая его уникальный процесс и компромиссы, вы можете использовать спекание как мощное и экономичное решение для правильной инженерной задачи.

Сводная таблица:

| Характеристика | Описание | Ключевой вывод |

|---|---|---|

| Процесс | Уплотнение металлического порошка и нагревание его ниже точки плавления. | Создает твердые детали без полного плавления. |

| Основное преимущество | Отлично подходит для сложных деталей с окончательной формой и контролируемой пористостью. | Уменьшает отходы и вторичную механическую обработку. |

| Идеально подходит для | Крупносерийное производство мелких, сложных компонентов, таких как шестерни, фильтры и подшипники. | Высокоэкономично в масштабе. |

| Ключевое ограничение | Детали пористые по своей природе, обычно слабее, чем деформированные металлы. | Не идеально подходит для применений, требующих абсолютной максимальной прочности. |

Нужны высококачественные спеченные металлические детали или лабораторное оборудование?

Спекание — мощное решение для создания сложных, экономичных металлических компонентов. KINTEK специализируется на поставке передового лабораторного оборудования и расходных материалов, необходимых для исследований, разработок и контроля качества в порошковой металлургии и материаловедении.

Независимо от того, разрабатываете ли вы новые спеченные материалы или нуждаетесь в надежных инструментах для вашей лаборатории, мы обеспечим точность и поддержку, необходимые для достижения успеха.

Давайте обсудим ваши конкретные требования. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для ваших лабораторных или производственных задач.

Визуальное руководство

Связанные товары

- Высокочистые листы золота, платины, меди, железа

- Изготовитель нестандартных совков из ПТФЭ-тефлона для химических порошковых материалов, устойчивых к кислотам и щелочам

- Заказные керамические детали из нитрида бора (BN)

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Производитель нестандартных деталей из ПТФЭ (тефлона) для моечных стоек

Люди также спрашивают

- Как спроектированы морозильники со сверхнизкими температурами (ULT) для удобства перемещения в лабораториях? Обеспечьте гибкость лаборатории с помощью поворотных роликов

- Каковы меры безопасности при термообработке металлов? Защитите свою команду от экстремального жара и опасностей

- Почему образцы нержавеющей стали 316L, насыщенные водородом, необходимо хранить в жидком азоте? Обеспечение точного анализа TDS

- Как аддитивное производство используется в промышленности? Создавайте сложные, легкие и индивидуальные детали

- Как высокоскоростная система перемешивания способствует повышению скорости извлечения металлов? Максимизация выхода выщелачивания сульфида цинка

- Какова самая высокая температура для пайки? Правда об оптимальных температурах пайки

- Как поддерживать температуру в химической реакции? Мастер-контроль для безопасности и выхода продукта

- Как работает спекание металлов? Руководство по твердофазной диффузии для получения прочных деталей