По своей сути, плазменное покрытие — это передовой процесс поверхностной инженерии, который использует плазму — четвертое состояние вещества — для нанесения тонкой, высокоэффективной пленки на поверхность материала. Этот метод не похож на покраску; вместо простого слоя он создает новую поверхность с принципиально иными свойствами, такими как исключительная твердость, химическая стойкость или биосовместимость, при этом не изменяя основной компонент.

Плазменное покрытие — это семейство вакуумных методов, которые преобразуют свойства поверхности материала путем нанесения точно контролируемой тонкой пленки. Это идеальное решение, когда основной материал компонента идеально подходит для работы, но его поверхность — нет.

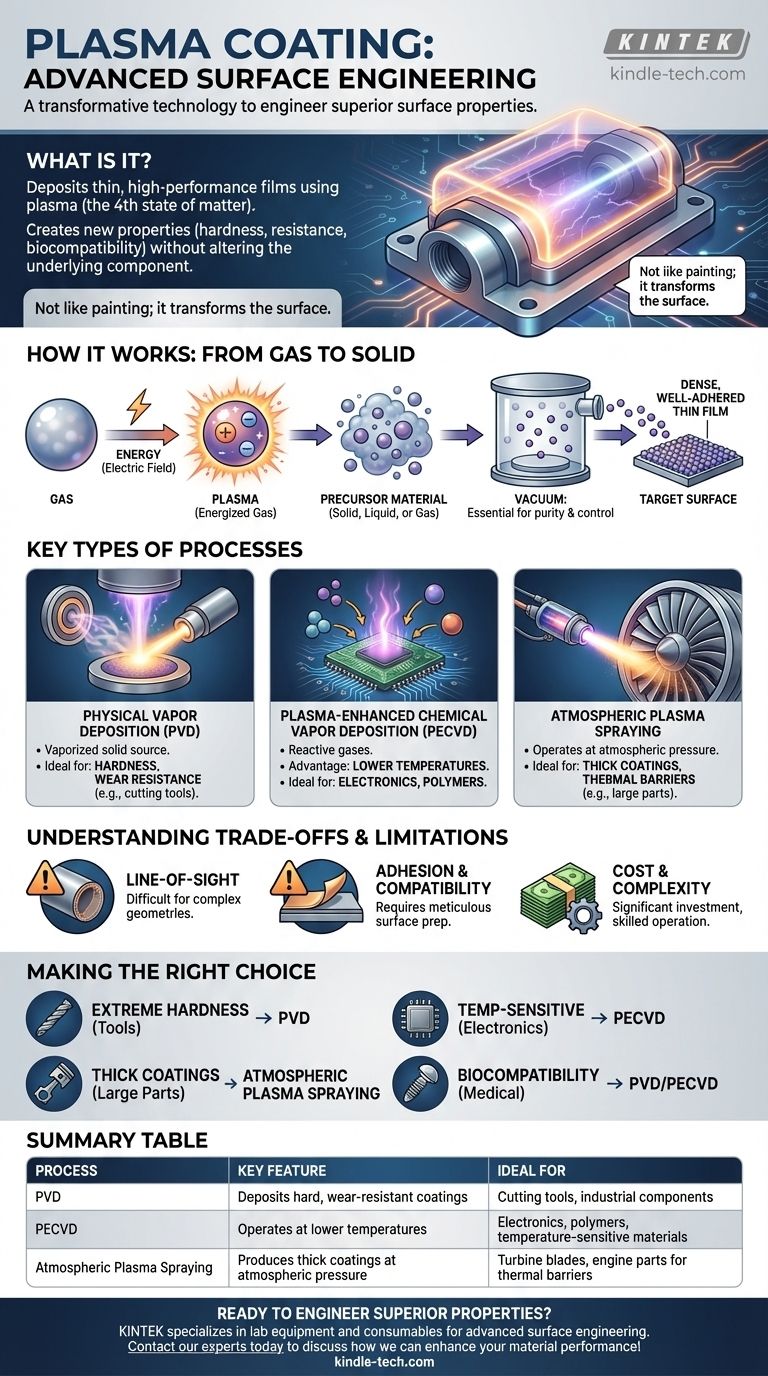

Как работает плазменное покрытие: от газа к твердому телу

Чтобы понять плазменное покрытие, необходимо сначала разобраться в его ключевых компонентах: плазме, прекурсоре и вакуумной среде.

Роль плазмы: ионизированный газ

Плазму часто называют четвертым состоянием вещества, после твердого, жидкого и газообразного. Она создается путем приложения большого количества энергии (обычно электрического поля) к газу, что приводит к распаду его атомов на смесь положительно заряженных ионов и отрицательно заряженных электронов.

Это ионизированное, реактивное облако частиц является двигателем процесса нанесения покрытия. Оно обладает уникальной способностью расщеплять прекурсоры и направлять их к целевой поверхности с высокой энергией.

Процесс осаждения: создание пленки

Процесс происходит внутри вакуумной камеры. Сначала вводится прекурсор — который может быть твердым телом, жидкостью или газом.

Когда генерируется плазма, она бомбардирует и реагирует с этим прекурсором. Это взаимодействие расщепляет прекурсор на его основные атомные или молекулярные компоненты, которые затем ускоряются и осаждаются атом за атомом на подложку (покрываемую деталь), образуя плотную, хорошо прилегающую тонкую пленку.

Почему вакуум критически важен

Вакуумная среда необходима по двум причинам. Во-первых, она удаляет воздух и другие загрязняющие вещества, которые в противном случае мешали бы нанесению покрытия и вызывали дефекты.

Во-вторых, она позволяет частицам плазмы перемещаться непосредственно к подложке, не сталкиваясь с молекулами воздуха, обеспечивая чистое, контролируемое и равномерное осаждение.

Основные типы процессов плазменного покрытия

Термин «плазменное покрытие» охватывает несколько различных методов, каждый из которых подходит для разных материалов и результатов.

Физическое осаждение из паровой фазы (PVD)

При PVD твердый исходный материал («мишень») физически испаряется в плазму. Затем этот пар перемещается через вакуумную камеру и конденсируется на подложке, образуя покрытие.

Этот метод идеально подходит для нанесения очень твердых, износостойких металлических или керамических покрытий, таких как нитрид титана (TiN), на режущие инструменты и промышленные компоненты.

Плазменно-усиленное химическое осаждение из паровой фазы (PECVD)

При PECVD в камеру вводятся реактивные газы. Энергия плазмы вызывает реакцию этих газов и образование твердой пленки на поверхности подложки.

Ключевым преимуществом PECVD является его способность работать при гораздо более низких температурах, чем традиционное химическое осаждение из паровой фазы (CVD). Это делает его идеальным для покрытия термочувствительных материалов, таких как пластик и электроника.

Атмосферное плазменное напыление

В отличие от PVD и PECVD, этот процесс может работать при нормальном атмосферном давлении. Высокотемпературная плазменная струя расплавляет порошковый материал и с высокой скоростью направляет его на поверхность.

Плазменное напыление создает гораздо более толстые покрытия (от микрометров до миллиметров) и используется для тепловых барьеров, защиты от коррозии и износостойкости на крупных промышленных компонентах, таких как лопатки турбин и детали двигателей.

Понимание компромиссов и ограничений

Хотя плазменное покрытие является мощным инструментом, оно не является универсальным решением. Понимание его ограничений критически важно для успешного применения.

Проблема «прямой видимости»

Многие вакуумные плазменные процессы, особенно PVD, являются «прямой видимости». Это означает, что покрытие может осаждаться только на поверхности, непосредственно видимые источнику плазмы.

Покрытие сложных, невидимых внутренних геометрических форм или глубоко утопленных элементов может быть сложной задачей и часто требует сложного вращения и манипулирования деталью во время процесса.

Адгезия и совместимость с подложкой

Успех любого покрытия заключается в его способности прилипать к подложке. Это требует тщательной подготовки поверхности, так как любое масло, оксидный слой или загрязнитель будут препятствовать надлежащей адгезии.

Кроме того, значительное несоответствие коэффициентов теплового расширения между покрытием и подложкой может привести к растрескиванию или отслаиванию покрытия при изменении температуры.

Стоимость и сложность

Системы плазменного покрытия представляют собой значительные капитальные вложения и требуют высококвалифицированных операторов. Процесс намного сложнее и дороже, чем традиционные методы, такие как покраска или мокрое гальваническое покрытие.

Из-за этого он обычно применяется для дорогостоящих задач, где преимущества в производительности явно оправдывают затраты.

Правильный выбор для вашего применения

Выбор правильного плазменного процесса полностью зависит от вашей конечной цели и материала, с которым вы работаете.

- Если ваша основная цель — исключительная твердость и износостойкость инструментов: PVD является стандартом для нанесения твердых керамических покрытий, таких как TiN, TiCN или AlTiN.

- Если вам нужен защитный, функциональный слой на термочувствительной электронике или полимерах: Низкотемпературное PECVD — идеальный выбор.

- Если ваша цель — нанести толстый, прочный тепловой барьер или износостойкое покрытие на крупную деталь: Атмосферное плазменное напыление является наиболее практичным и экономически эффективным методом.

- Если вы должны обеспечить биосовместимость для медицинского имплантата: PVD или PECVD могут использоваться для нанесения инертных, безопасных для организма материалов, таких как титан или алмазоподобный углерод (DLC).

В конечном итоге, плазменное покрытие — это преобразующая технология, которая позволяет вам проектировать поверхность для преодоления проблем, которые основной материал не может решить в одиночку.

Сводная таблица:

| Процесс | Ключевая особенность | Идеально подходит для |

|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Наносит твердые, износостойкие покрытия | Режущие инструменты, промышленные компоненты |

| Плазменно-усиленное химическое осаждение из паровой фазы (PECVD) | Работает при более низких температурах | Электроника, полимеры, термочувствительные материалы |

| Атмосферное плазменное напыление | Производит толстые покрытия при атмосферном давлении | Лопатки турбин, детали двигателей для тепловых барьеров |

Готовы спроектировать превосходные свойства поверхности для ваших компонентов?

KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовой поверхностной инженерии. Наш опыт в технологиях плазменного покрытия поможет вам достичь исключительной твердости, химической стойкости или биосовместимости, адаптированных к конкретным потребностям вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить производительность ваших материалов!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах