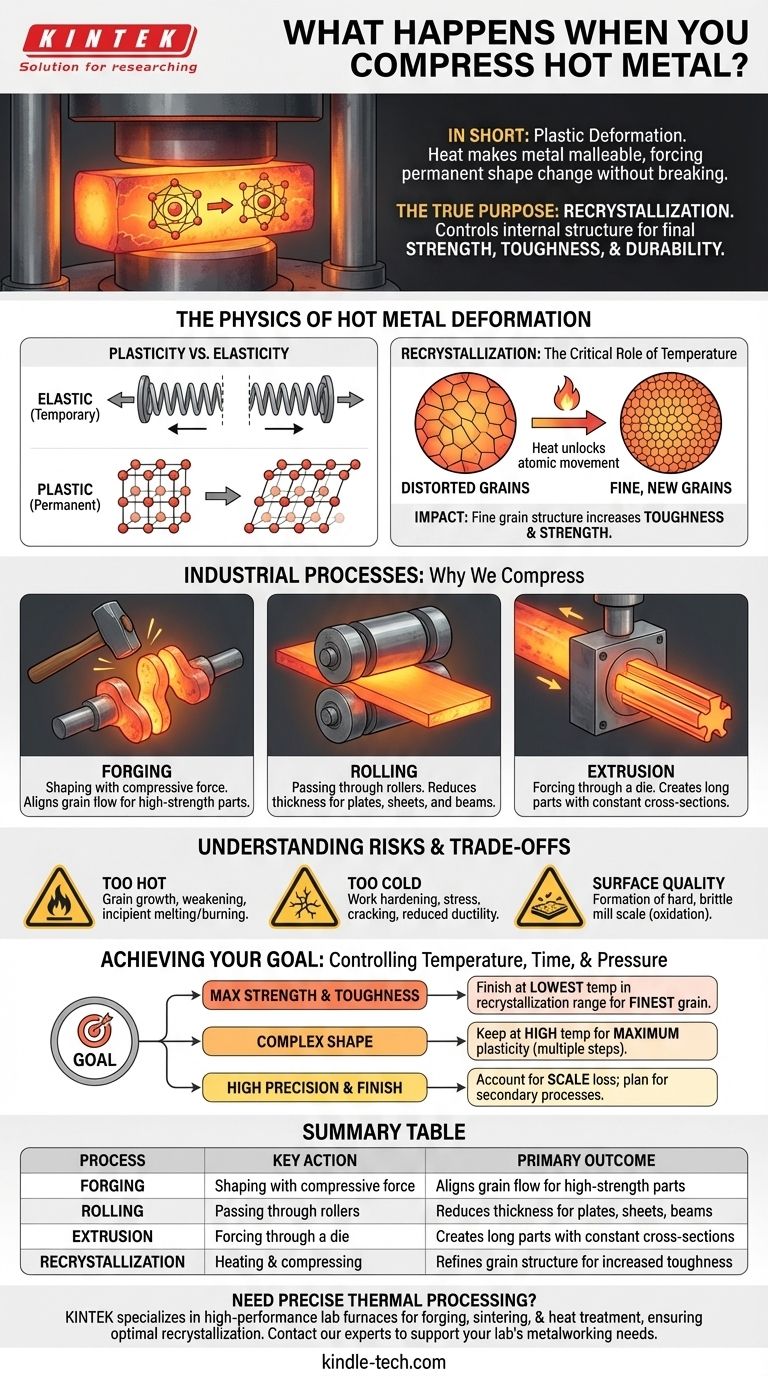

Короче говоря, сжатие горячего металла заставляет его необратимо изменять форму, не разрушаясь, — это процесс, известный как пластическая деформация. Тепло является критически важным элементом, делающим металл достаточно мягким и податливым для формования. Это действие лежит в основе таких производственных процессов, как ковка, прокатка и экструзия.

Сжатие горячего металла — это не просто изменение его формы. Истинная цель состоит в контроле и уточнении его внутренней кристаллической структуры, процессе, называемом рекристаллизацией, который в конечном итоге определяет конечную прочность, вязкость и долговечность материала.

Физика деформации горячего металла

Чтобы понять, что происходит при сжатии, мы должны рассмотреть металл на микроскопическом уровне. Наблюдаемые нами свойства являются прямым результатом поведения его внутренней кристаллической структуры.

Пластичность против упругости

Все твердые материалы обладают некоторой степенью упругости и пластичности. Упругая деформация временна; как и в случае с резинкой, материал возвращается к своей первоначальной форме после снятия нагрузки.

Пластическая деформация необратима. Когда вы сжимаете горячий металл, вы прикладываете силу, достаточную для превышения его предела упругости. Атомы внутри его кристаллической решетки вынуждены скользить друг мимо друга в новые стабильные положения, необратимо изменяя форму объекта.

Критическая роль температуры: рекристаллизация

Тепло — это ключ, который открывает пластическую деформацию. При высоких температурах (обычно выше 40–50% от температуры плавления) атомы в металле обладают достаточной энергией для движения.

Когда металл сжимается, его внутренние кристаллы, называемые зернами, деформируются и испытывают напряжение. Тепло немедленно позволяет новым, мелким, свободным от напряжений зернам формироваться и расти, замещая старые деформированные. Этот динамический процесс называется рекристаллизацией.

Влияние на структуру зерен

Рекристаллизация — это цель горячей обработки. Этот процесс разрушает крупные, грубые зерна, превращая их в гораздо более мелкую и однородную структуру зерен.

Мелкозернистая структура весьма желательна. Она повышает вязкость (сопротивление разрушению) и прочность металла. Контролируя температуру и степень сжатия, инженеры могут точно настраивать эти конечные свойства.

Почему мы сжимаем горячий металл: промышленные процессы

Этот принцип горячей деформации является основой тяжелой промышленности. Именно так мы превращаем сырые металлические слитки в полезные, высокопроизводительные компоненты.

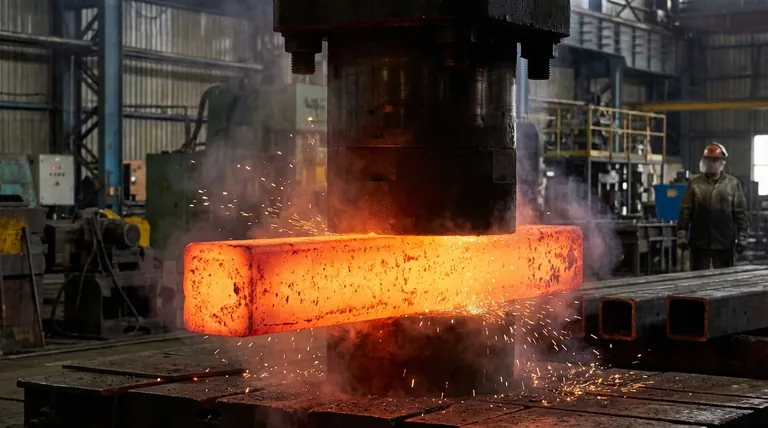

Ковка

Ковка включает формование металла с использованием локализованных сжимающих усилий, часто с помощью молота или пресса. Этот процесс используется для создания критически важных, высокопрочных деталей, таких как коленчатые валы двигателей, лопатки турбин и инструменты.

Ключевое преимущество ковки заключается в том, что она выравнивает внутренний поток зерен в соответствии с формой детали, делая ее исключительно прочной и устойчивой к усталости вдоль линий напряжения.

Прокатка

Горячая прокатка — это процесс, при котором металл пропускают через одну или несколько пар массивных валков для уменьшения его толщины и придания ему однородности. Так мы производим стальные листы для судов, двутавровые балки для строительства и листы для кузовов автомобилей.

Экструзия

При экструзии горячая металлическая заготовка продавливается через формообразующую матрицу, выходя в виде длинной детали с постоянным поперечным сечением. Этот метод идеально подходит для изготовления таких изделий, как алюминиевые оконные рамы, трубы и сложные конструкционные рельсы.

Понимание компромиссов и рисков

Хотя работа с горячим металлом является мощной, она требует точного контроля. Отклонение от оптимального процесса может серьезно поставить под угрозу целостность материала.

Риск работы при слишком высокой температуре

Если температура металла слишком высока, его зерна могут чрезмерно вырасти. Этот рост зерен ослабляет материал, снижает его вязкость и делает его хрупким. В крайних случаях перегрев может привести к начальному плавлению по границам зерен или к прогару (быстрому окислению), что делает деталь непригодной для использования.

Опасность работы при слишком низкой температуре

Если металл слишком сильно остывает во время сжатия, рекристаллизация замедляется или полностью прекращается. Вместо этого материал начинает наклепываться — зерна деформируются и удлиняются, не заменяясь новыми. Это резко увеличивает внутреннее напряжение, снижает пластичность и может привести к поверхностному растрескиванию или катастрофическому разрушению в процессе.

Качество поверхности и окисление

Значительным недостатком горячей обработки является образование твердого, хрупкого слоя оксида железа, или окалины, на поверхности. Эту окалину необходимо удалять, и она может влиять на конечные размеры и чистоту поверхности детали, часто требуя последующей механической обработки.

Выбор правильного варианта для вашей цели

Контроль взаимодействия между температурой, временем и давлением — это то, как металлурги и инженеры достигают конкретных результатов.

- Если ваша основная цель — максимальная прочность и вязкость: Ваша цель — завершить процесс сжатия при максимально низкой температуре в диапазоне рекристаллизации, чтобы получить максимально мелкую структуру зерен.

- Если ваша основная цель — достижение сложной формы: Ваша цель — поддерживать материал при высокой температуре, чтобы обеспечить максимальную пластичность, часто используя несколько этапов нагрева и сжатия, чтобы предотвратить его остывание и наклёп.

- Если ваша основная цель — высокая точность и чистота поверхности: Вы должны учитывать потерю материала из-за окалины и, возможно, использовать контролируемую атмосферу или планировать последующую холодной обработку или механическую обработку.

В конечном счете, овладение сжатием горячего металла заключается в использовании силы не только для изменения внешней формы объекта, но и для целенаправленного проектирования его внутренней структуры для превосходной производительности.

Сводная таблица:

| Процесс | Ключевое действие | Основной результат |

|---|---|---|

| Ковка | Формование сжимающей силой | Выравнивает поток зерен для высокопрочных деталей |

| Прокатка | Пропускание через валки | Уменьшает толщину для плит, листов и балок |

| Экструзия | Продавливание через матрицу | Создает длинные детали с постоянным поперечным сечением |

| Рекристаллизация | Нагрев и сжатие | Уточняет структуру зерен для повышения вязкости |

Требуется точная термическая обработка ваших материалов? KINTEK специализируется на высокопроизводительных лабораторных печах и оборудовании, которые обеспечивают точный контроль температуры, необходимый для успешных процессов сжатия горячего металла, таких как ковка, спекание и термообработка. Наши решения помогают вам достичь оптимальной рекристаллизации и превосходных свойств материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать металлообработку и исследовательские нужды вашей лаборатории.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

- Теплый изостатический пресс для исследований твердотельных батарей

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Какие условия обеспечивает печь вакуумного горячего прессования для композитов медь-MoS2-Mo? Достижение пиковой плотности

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов

- Почему вакуум необходим для спекания металлокерамических композитов? Достижение чистых, высокоплотных результатов

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования печи для спекания в вакуумной горячей прессовке? Достижение плотности 99,1% в композитах CuW30