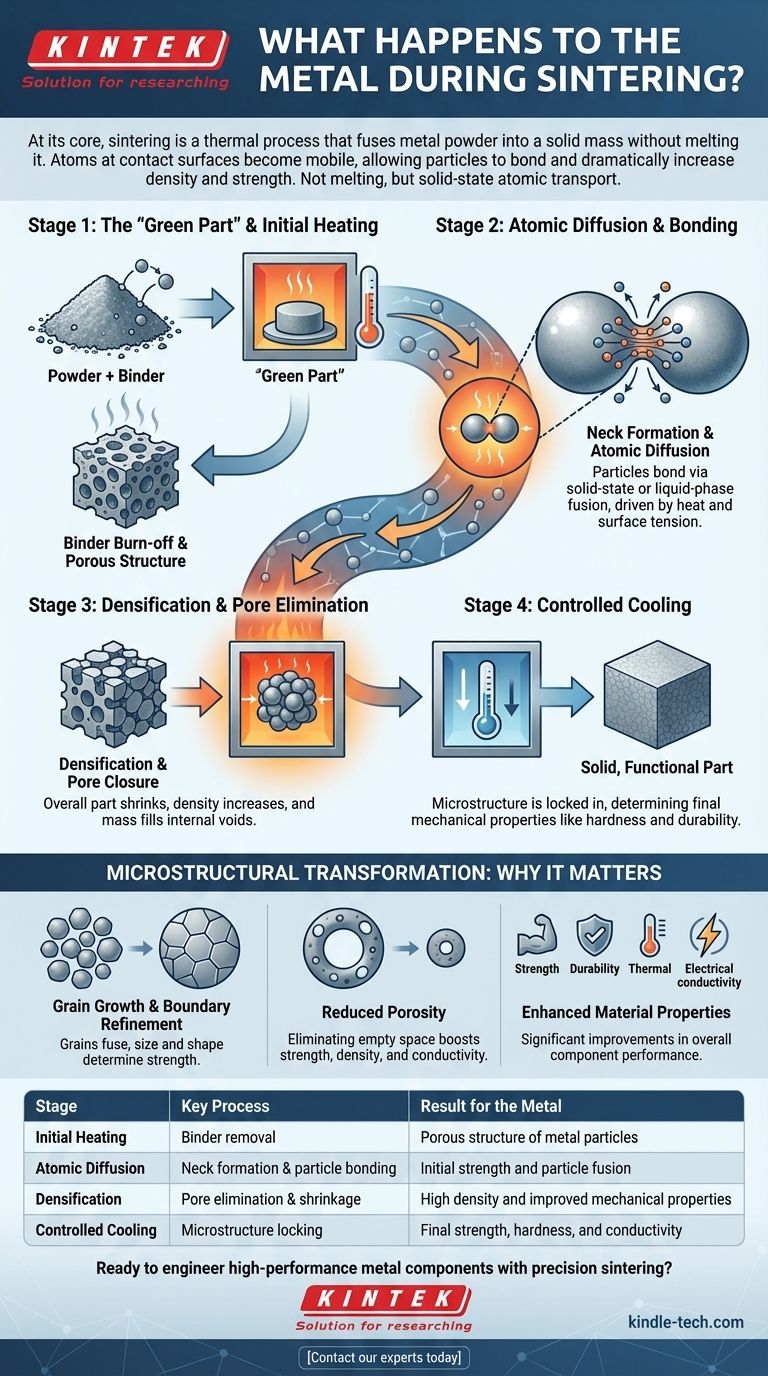

По своей сути, спекание — это термический процесс, который сплавляет металлический порошок в твердую массу без его плавления. В ходе этого процесса отдельные металлические частицы нагреваются до такой степени, что атомы на их контактных поверхностях становятся подвижными, что позволяет частицам скрепляться друг с другом, уменьшая пустое пространство и резко увеличивая плотность и прочность материала.

Ключевой вывод заключается в том, что спекание не связано с плавлением. Это явление транспорта атомов в твердом состоянии, при котором тепло и давление заставляют отдельные частицы сливаться, коренным образом преобразуя рыхлый порошок в плотный, спроектированный компонент.

Процесс спекания: микроскопическое путешествие

Чтобы понять, что происходит с металлом, мы должны рассмотреть процесс в различных стадиях. Он начинается с предварительно сформированной заготовки и заканчивается твердой, функциональной деталью.

Стадия 1: «Зеленая заготовка» и начальный нагрев

Прежде чем начнется основной процесс, мелкие металлические порошки смешиваются и прессуются в желаемую форму, часто с использованием связующего вещества, такого как воск или полимер. Эта первоначальная, хрупкая деталь известна как «зеленая заготовка».

При помещении в печь первым шагом является низкотемпературный обжиг для выжигания или испарения этого связующего вещества. Это оставляет пористую структуру из слабо соединенных металлических частиц, готовую к трансформации.

Стадия 2: Атомная диффузия и сцепление

Это сердце процесса спекания. По мере повышения температуры до уровня чуть ниже точки плавления металла атомы приобретают значительную тепловую энергию.

В точках соприкосновения частиц атомы начинают мигрировать через границы, образуя небольшие мостики или «шейки». Это явление, вызванное поверхностным натяжением, называется атомной диффузией. Частицы начинают сливаться.

Существует два основных способа этого слияния:

- Спекание в твердой фазе: Сами основные металлические частицы начинают сливаться на своих поверхностях в местах контакта.

- Спекание с жидкой фазой: Вторичный материал с более низкой температурой плавления (например, бронза, смешанная с вольфрамом) плавится и заполняет зазоры между основными частицами, действуя как цемент.

Стадия 3: Уплотнение и устранение пор

По мере того как атомы продолжают перемещаться, а шейки между частицами расширяются, частицы стягиваются ближе друг к другу. Это систематически закрывает зазоры и поры между ними.

Общая деталь уменьшается в размерах, а ее плотность резко возрастает. Масса перераспределяется от самих частиц для заполнения внутренних пустот, превращая пористую структуру в твердую массу.

Стадия 4: Контролируемое охлаждение

После завершения уплотнения деталь охлаждается контролируемым образом. Этот заключительный этап имеет решающее значение, поскольку он фиксирует окончательную микроструктуру материала, такую как определенные кристаллические структуры, которые определяют его конечные механические свойства, такие как твердость и долговечность.

Микроструктурная трансформация: почему это важно

Изменения, происходящие во время спекания, не просто косметические; они представляют собой фундаментальную перестройку материала на микроскопическом уровне, что напрямую влияет на его реальные характеристики.

Рост зерен и уточнение границ

Изначально каждая частица порошка представляет собой отдельное зерно. Спекание заставляет эти отдельные зерна сливаться и расти в более крупные, взаимосвязанные кристаллические структуры. Форма и размер этих конечных зерен являются ключевым фактором, определяющим прочность материала.

Снижение пористости

Наиболее очевидным результатом спекания является снижение пористости — пустого пространства между частицами. Устранение этих пустот является основным источником повышенной прочности, плотности, а также тепло- и электропроводности спеченной детали.

Улучшенные свойства материала

Прямым результатом этой трансформации является набор улучшенных свойств. Конечный компонент значительно прочнее и долговечнее исходного спрессованного порошка. Его улучшенная внутренняя структура обеспечивает лучшую проводимость тепла и электричества.

Понимание компромиссов и соображений

Несмотря на свою мощь, спекание — это процесс со специфическими характеристиками, и он не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Неполное уплотнение

Достижение 100% теоретической плотности при одном только спекании чрезвычайно затруднительно. Большинство спеченных деталей сохраняют небольшое количество остаточной пористости, что должно учитываться в инженерных расчетах, особенно для применений с высокими нагрузками.

Критичность контроля процесса

Конечные свойства спеченной детали сильно зависят от качества исходного порошка, температуры печи, времени нагрева и атмосферных условий. Непоследовательный контроль процесса может привести к значительным колебаниям производительности.

Это не процесс литья или ковки

Спекание создает уникальную структуру зерен, отличную от детали, которая была расплавлена и отлита, или от детали, которая была механически подвергнута ковке. Это ни в коем случае не лучше и не хуже, но это приводит к различным механическим характеристикам, которые необходимо понимать для конкретного применения.

Как применить это к вашему проекту

Ваш выбор производственного процесса должен полностью определяться конечной целью вашего компонента.

- Если ваш основной акцент делается на экономически эффективном производстве сложных форм: Спекание — исключительный выбор, поскольку оно минимизирует потери материала и позволяет получать детали «чистой формы», которые требуют минимальной или нулевой механической обработки.

- Если ваш основной акцент делается на достижении абсолютной максимальной теоретической плотности: Более подходящими могут быть такие процессы, как ковка или горячее изостатическое прессование (которое может быть вторичным этапом после спекания).

- Если ваш основной акцент делается на работе с высокотемпературными материалами, такими как вольфрам или молибден: Спекание часто является наиболее практичным и энергоэффективным доступным методом, поскольку оно позволяет избежать экстремальных температур, необходимых для плавления.

В конечном счете, понимание спекания позволяет вам с точностью проектировать свойства материала, создавая конечный компонент, начиная с атомного уровня.

Сводная таблица:

| Стадия | Ключевой процесс | Результат для металла |

|---|---|---|

| Начальный нагрев | Удаление связующего вещества | Пористая структура металлических частиц |

| Атомная диффузия | Образование шеек и сцепление частиц | Начальная прочность и слияние частиц |

| Уплотнение | Устранение пор и усадка | Высокая плотность и улучшенные механические свойства |

| Контролируемое охлаждение | Фиксация микроструктуры | Конечная прочность, твердость и проводимость |

Готовы создавать высокоэффективные металлические компоненты с помощью точного спекания?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов спекания. Независимо от того, разрабатываете ли вы сложные детали «чистой формы» или работаете с высокотемпературными материалами, наши решения помогут вам достичь именно той плотности, прочности и свойств материала, которые требуются вашему проекту.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в области спекания и материаловедения.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какова основная функция высокотемпературных печей при механических испытаниях? Моделирование экстремальной реальности

- Каковы условия закалки? Освойте процесс термообработки для получения более прочной стали

- Из чего сделана внутренняя часть печи? Узнайте о тугоплавких материалах, выдерживающих экстремальный жар

- Какие металлы можно соединять пайкой? Откройте для себя универсальность современных методов пайки

- Какую основную функцию выполняет высокотемпературная спекательная печь? Оптимизация производства композитных катодов из полностью керамических материалов

- Каковы различные типы спекания? Руководство по выбору правильного метода для ваших материалов

- Что такое печь в термической обработке? Комплексная система контроля окружающей среды

- Почему вакуумная сушильная печь предпочтительнее для катализаторов Au/TiO2? Поддержание размера частиц 3 нм и пиковой активности