По своей сути, спекание превращает совокупность отдельных частиц металлического порошка в единое твердое тело. Это достигается путем применения высокой температуры — обычно ниже точки плавления материала, — что заставляет атомы на контактных поверхностях частиц диффундировать и создавать прочные химические связи, сплавляя порошок в цельную форму.

Спекание — это не процесс плавления; это твердофазное превращение. Оно использует тепловую энергию для уменьшения пустого пространства между частицами порошка, фундаментально изменяя микроструктуру материала для создания плотного, прочного и функционального компонента с заданными свойствами.

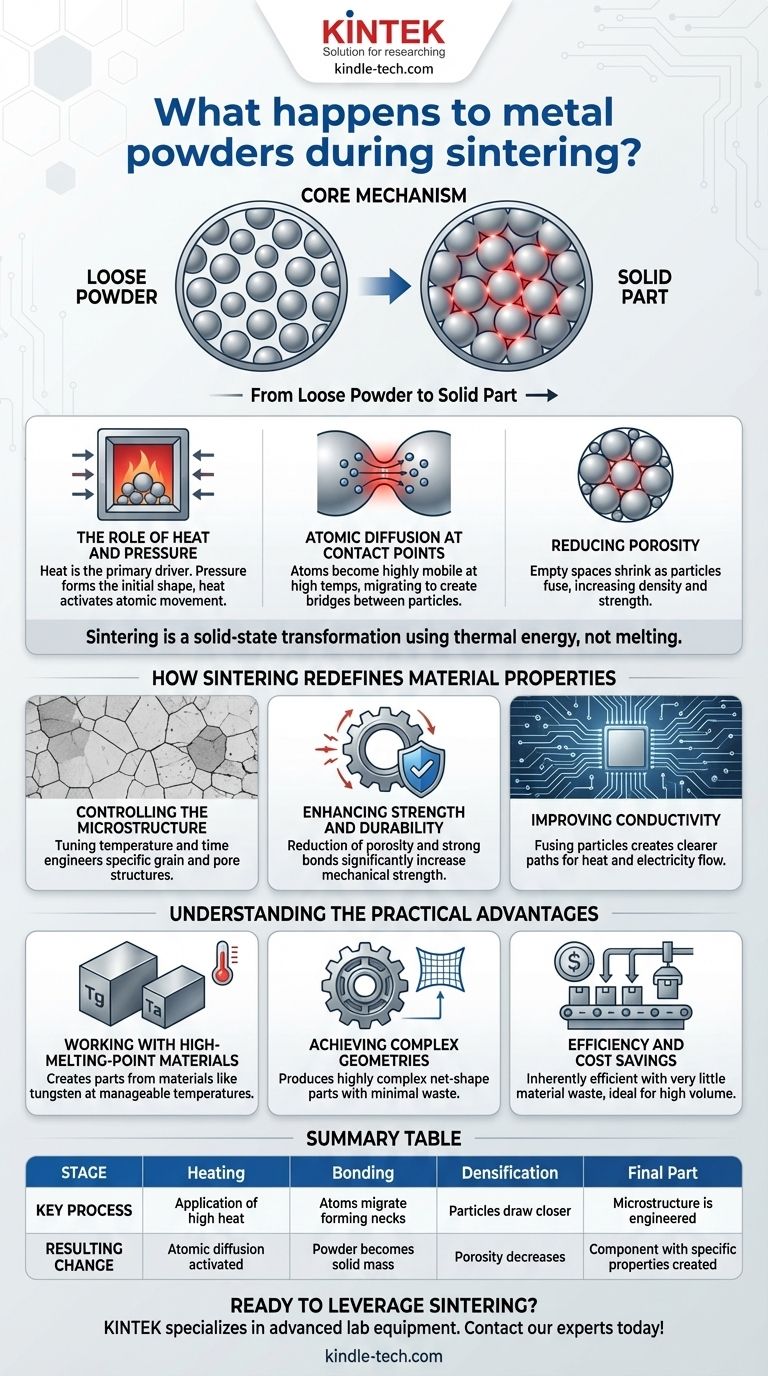

Основной механизм: от рыхлого порошка к твердой детали

Чтобы понять, что происходит во время спекания, мы должны рассмотреть процесс на микроскопическом уровне. Это тщательно контролируемый путь от уплотненного порошка к твердому объекту.

Роль тепла и давления

Тепло является основным движущим фактором спекания. Оно обеспечивает тепловую энергию, необходимую для активации движения атомов внутри частиц порошка.

Хотя первоначальная форма часто формируется под давлением (создавая "сырую" заготовку), сам процесс спекания основан на этой тепловой энергии для инициирования связывания.

Атомная диффузия в точках контакта

При высоких температурах атомы становятся очень подвижными. Они мигрируют через границы, где соприкасаются отдельные частицы порошка.

Этот процесс атомной диффузии создает небольшие "шейки" или мостики между частицами. По мере продолжения процесса эти шейки расширяются, притягивая частицы ближе друг к другу и сплавляя их в твердую массу.

Уменьшение пористости

Исходный уплотненный порошок содержит значительный объем пустого пространства, или пористости, между частицами.

По мере того как частицы сплавляются и сближаются, эти поры уменьшаются и даже могут быть устранены. Это уплотнение является основной целью спекания, поскольку оно напрямую увеличивает прочность и целостность конечной детали.

Как спекание переопределяет свойства материала

Истинная сила спекания заключается в его способности точно контролировать конечные свойства материала. Это достигается путем манипулирования его внутренней структурой во время процесса.

Контроль микроструктуры

Спекание напрямую влияет на микроструктуру материала — размер зерна, размер пор и форму границ между зернами.

Тщательно регулируя температуру и продолжительность процесса, инженеры могут спроектировать микроструктуру, которая обеспечивает определенные эксплуатационные характеристики.

Повышение прочности и долговечности

Уменьшение пористости и создание прочных, непрерывных связей между частицами значительно увеличивают механическую прочность и долговечность материала.

Хорошо спеченная деталь может выдерживать более высокие нагрузки и более эффективно сопротивляться износу, чем ее предварительно спеченное, "сырое" состояние.

Улучшение проводимости

По мере удаления пустот и сплавления частиц пути для тепла и электричества становятся более ясными и прямыми.

Это приводит к заметному улучшению как теплопроводности, так и электропроводности, что является критически важным свойством для многих электронных и теплотехнических применений.

Понимание практических преимуществ

Спекание — это не просто научное любопытство; это фундаментальный производственный процесс, выбранный за его отчетливые и мощные преимущества перед традиционными методами, такими как литье или механическая обработка.

Работа с материалами с высокой температурой плавления

Одним из наиболее значительных преимуществ спекания является его способность создавать детали из материалов с исключительно высокими температурами плавления, таких как вольфрам и тантал.

Это позволяет формировать твердые компоненты при температурах, которые гораздо более управляемы и энергоэффективны, чем достижение фактической температуры плавления материала.

Достижение сложных геометрических форм

Спекание позволяет производить очень сложные детали с близкой к окончательной формой и минимальными отходами материала.

Сложная форма формируется на начальной стадии уплотнения порошка, а затем закрепляется процессом спекания, что уменьшает или устраняет необходимость в дорогостоящей вторичной механической обработке.

Эффективность и экономия затрат

Поскольку процесс начинается с порошка, спекание является по своей сути эффективным процессом. Оно приводит к очень небольшим потерям сырья по сравнению с аддитивным производством, где материал вырезается из твердого блока.

Эта эффективность в сочетании с пригодностью для крупносерийного производства делает его очень экономичным методом создания компонентов с отличными допусками и качеством поверхности.

Правильный выбор для вашей цели

Параметры, которые вы выбираете для спекания, напрямую определяют результат. Ваша конкретная цель диктует подход.

- Если ваша основная цель — максимальная прочность и плотность: Вам потребуется оптимизировать процесс для более высоких температур и более длительного времени спекания, тщательно управляя им для обеспечения полного связывания и минимальной пористости.

- Если ваша основная цель — создание пористых материалов (например, для фильтров или самосмазывающихся подшипников): Вы будете использовать более низкие температуры или более короткое время, чтобы намеренно сохранить сеть взаимосвязанных пор, при этом обеспечивая структурную целостность детали.

- Если ваша основная цель — экономичное массовое производство сложных форм: Спекание идеально подходит, поскольку оно минимизирует механическую обработку и отходы материала по сравнению с традиционным субтрактивным производством, обеспечивая детали с близкой к окончательной формой непосредственно из порошка.

В конечном итоге, освоение спекания — это точный контроль тепла и времени для превращения простых порошков в высокотехнологичные компоненты с конкретными, предсказуемыми свойствами.

Сводная таблица:

| Стадия | Ключевой процесс | Получаемое изменение |

|---|---|---|

| Нагрев | Применение высокой температуры ниже точки плавления | Активируется атомная диффузия в контактах частиц |

| Связывание | Атомы мигрируют, образуя "шейки" между частицами | Рыхлый порошок превращается в твердую массу |

| Уплотнение | Частицы сближаются, поры уменьшаются | Пористость уменьшается, прочность и плотность увеличиваются |

| Конечная деталь | Микроструктура формируется с помощью температуры и времени | Создается компонент с определенными механическими и проводящими свойствами |

Готовы использовать спекание для ваших высокопроизводительных компонентов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для совершенствования ваших процессов спекания. Независимо от того, разрабатываете ли вы сложные геометрические формы, работаете с металлами с высокой температурой плавления или стремитесь к максимальной плотности и прочности, наши решения помогут вам достичь точного контроля над свойствами материала.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области спекания и разработки материалов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?