Короче говоря, нанесение металла — это любой процесс, при котором на поверхность, называемую подложкой, формируется тонкая пленка металла. Это достигается путем переноса атомов или ионов металла от источника к подложке, где они накапливаются, образуя твердый слой. Конкретный метод переноса и состояние металла — будь то пар, плазма или ионы в растворе — определяют различные типы нанесения.

Основной принцип нанесения металла — контролируемый перенос атомов или молекул. Независимо от того, осуществляется ли он физической силой, химической реакцией или электрическим током, цель всегда одна: переместить металл от источника к подложке для создания нового слоя с определенными, желаемыми свойствами.

Основной процесс: от источника до пленки

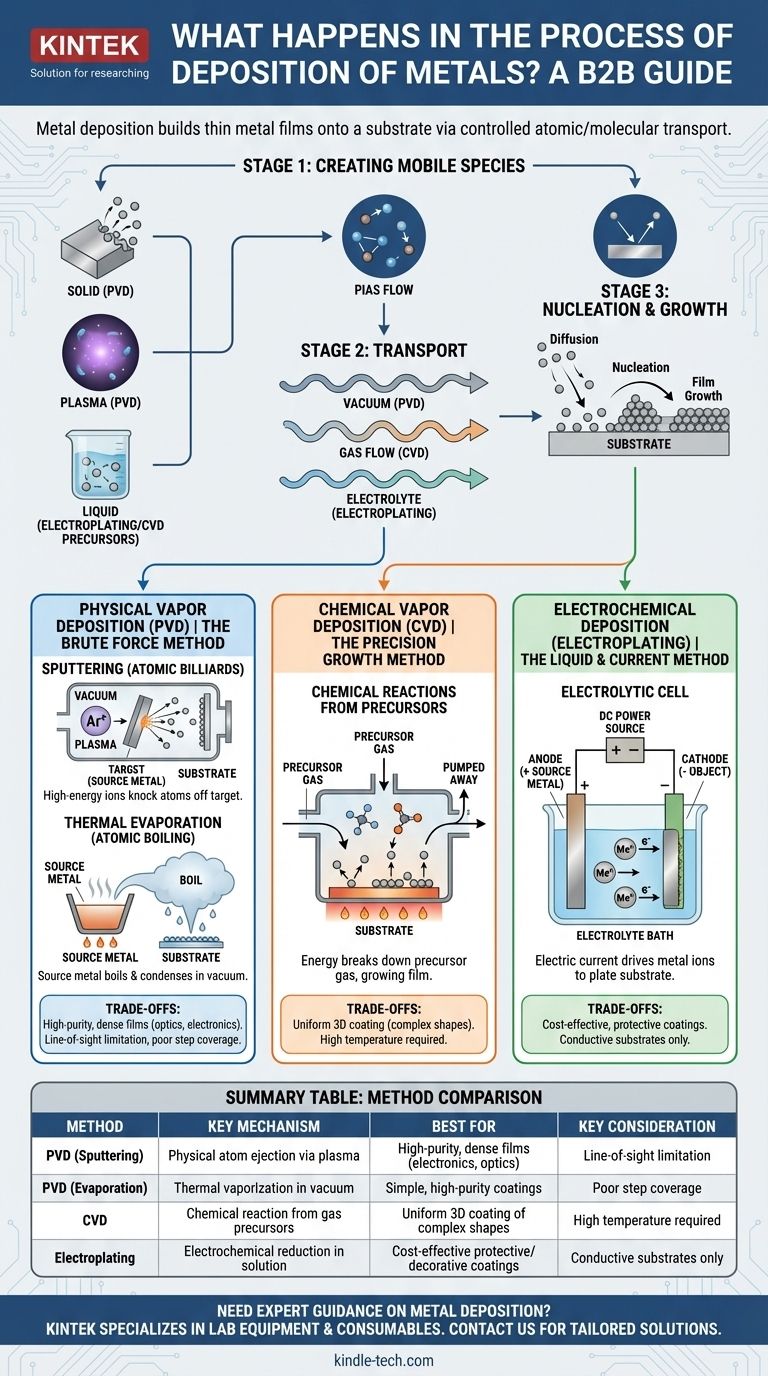

По своей сути, любое нанесение металла включает три стадии: создание подвижных атомов/ионов, их перенос на поверхность и их закрепление для формирования стабильной пленки. То, «как» выполняются эти стадии, отличает основные методы.

Стадия 1: Создание подвижных металлических частиц

Прежде чем произойдет нанесение, атомы металла должны быть высвобождены из исходного материала. Это может быть твердый кусок металла, химический газ или жидкий раствор. Метод, используемый для высвобождения этих атомов, является ключевым определяющим фактором всего процесса.

Стадия 2: Транспортировка к подложке

После высвобождения атомы или ионы металла должны переместиться к целевой поверхности (подложке). Это путешествие может происходить через вакуум, внутри потока газа или через жидкий электролит, часто направляемое электрическими или магнитными полями.

Стадия 3: Нуклеация и рост

Когда атомы достигают подложки, они не просто мгновенно образуют идеальный слой. Они оседают, перемещаются по поверхности (диффундируют) и кластеризуются в энергетически выгодных «горячих точках», образуя стабильные островки — процесс, называемый нуклеацией (зародышеобразованием). Затем эти островки растут и сливаются, образуя сплошную пленку. Качество, структура зерен и напряжение конечной пленки определяются на этом критическом этапе.

Физическое осаждение из паровой фазы (PVD): метод грубой силы

PVD включает методы, использующие физические процессы, такие как бомбардировка высокоэнергетическими частицами или нагрев, для создания металлического пара, который затем конденсируется на подложке. Обычно это выполняется в вакуумной камере для обеспечения чистоты.

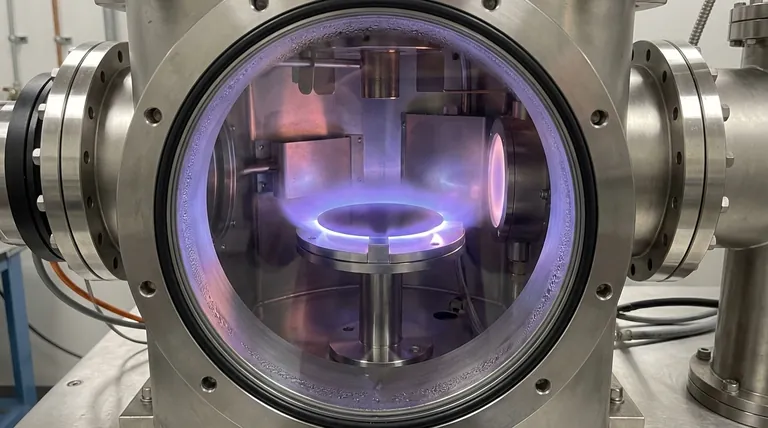

Распыление (Sputtering): Атомный бильярд

При распылении камера заполняется инертным газом, таким как аргон, который переводится в состояние плазмы. Эти высокоэнергетические ионы газа затем ускоряются в сторону твердой металлической «мишени». Удар подобен субатомному бильярдному удару, выбивающему атомы металла из мишени. Эти выброшенные атомы проходят через вакуум и покрывают подложку.

Термическое испарение: Атомное кипение

Испарение более интуитивно понятно. Исходный металл нагревается в вакуумной камере до тех пор, пока он буквально не закипит и не испарится, создавая облако металлического пара. Этот пар движется по прямой линии, пока не достигнет более холодной подложки, где он конденсируется обратно в твердое состояние, образуя тонкую пленку.

Химическое осаждение из паровой фазы (CVD): Метод точного роста

CVD использует химические реакции для нанесения пленок. Вместо того чтобы физически выбивать атомы из мишени, он «выращивает» пленку непосредственно на подложке из химических прекурсоров.

Как это работает: Прекурсоры и реакции

В CVD один или несколько летучих прекурсоров (исходных веществ), содержащих металл, вводятся в реакционную камеру. Энергия, обычно в виде тепла, подается на подложку. Эта энергия разлагает газы-прекурсоры на поверхности подложки, высвобождая атомы металла для связи с поверхностью, в то время как другие химические побочные продукты откачиваются.

Электрохимическое осаждение (Гальванопокрытие): Жидкость и ток

Этот распространенный метод, также известный как гальванопокрытие, использует жидкий раствор и электрический ток для нанесения металла. Он принципиально отличается от PVD и CVD тем, что не происходит в вакууме или газовой фазе.

Электролитическая ячейка

Установка включает два электрода, погруженных в электролитическую ванну, содержащую растворенные ионы металла. Объект, который нужно покрыть, выступает в роли катода (отрицательного электрода), а кусок исходного металла часто служит анодом (положительным электродом). При подаче постоянного тока ионы металла в растворе притягиваются к катоду, где они принимают электроны и преобразуются обратно в твердые атомы металла, осаждаясь на поверхности объекта.

Понимание компромиссов

Ни один метод нанесения не является универсально превосходящим. Выбор является стратегическим компромиссом, основанным на желаемых свойствах пленки, материале подложки и стоимости.

Конформное покрытие (Равномерность)

CVD превосходно справляется с равномерным покрытием сложных трехмерных форм, поскольку газ-прекурсор может проникать и реагировать внутри замысловатых элементов. PVD — это процесс «прямой видимости», что затрудняет покрытие поднутрений или стенок глубоких канавок. Покрытие при гальванопокрытии зависит от того, насколько равномерно распределен электрический ток, что может быть проблемой для сложных геометрий.

Температура и ограничения подложки

Высокотемпературные процессы CVD могут повредить чувствительные подложки, такие как пластик или некоторые электронные компоненты. Методы PVD, особенно распыление, часто могут выполняться при гораздо более низких температурах, что делает их более универсальными. Гальванопокрытие — это влажный процесс при комнатной температуре, но он подходит только для проводящих подложек.

Чистота и плотность пленки

PVD, особенно распыление, известен тем, что производит очень чистые и плотные пленки, что критически важно для оптических и полупроводниковых применений. Чистота пленки CVD зависит от чистоты газов-прекурсоров. Качество гальванопокрытия в значительной степени зависит от чистоты и состава электролитической ванны.

Сделайте правильный выбор для вашей цели

Выбор метода нанесения требует согласования возможностей процесса с конечной целью применения.

- Если ваш главный приоритет — высокочистые, плотные пленки для оптики или электроники: Методы PVD, такие как распыление, являются отраслевым стандартом благодаря их контролю и качеству.

- Если ваш главный приоритет — равномерное покрытие сложной 3D-детали: CVD является превосходным выбором, при условии, что ваша подложка выдерживает технологические температуры.

- Если ваш главный приоритет — экономичное защитное или декоративное покрытие на проводящей детали: Гальванопокрытие обеспечивает отличные результаты при высокой производительности и относительно низкой стоимости.

Понимание этих основных механизмов позволяет вам выбрать точный инструмент, необходимый для создания функциональных материалов, слой за слоем атомов.

Сводная таблица:

| Метод | Ключевой механизм | Лучше всего подходит для | Ключевое соображение |

|---|---|---|---|

| PVD (Распыление) | Физическое испускание атомов через плазму | Высокочистые, плотные пленки (электроника, оптика) | Ограничение прямой видимостью |

| PVD (Испарение) | Термическое испарение в вакууме | Простые, высокочистые покрытия | Плохое покрытие уступов |

| CVD | Химическая реакция из газовых прекурсоров | Равномерное 3D-покрытие сложных форм | Требуется высокая температура |

| Гальванопокрытие | Электрохимическое восстановление в растворе | Экономичные защитные/декоративные покрытия | Только для проводящих подложек |

Нужна экспертная консультация по нанесению металлов для вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах для всех ваших нужд в нанесении тонких пленок. Независимо от того, работаете ли вы с PVD, CVD или гальванопокрытием, наша команда может помочь вам выбрать правильное оборудование и материалы для достижения точных, высококачественных результатов. Свяжитесь с нашими специалистами сегодня, чтобы обсудить, как мы можем поддержать ваши исследовательские и производственные цели с помощью индивидуальных решений для ваших конкретных требований к подложке и покрытию.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое химическое осаждение материалов? Руководство по методам изготовления тонких пленок

- Что такое реактивное распыление? Руководство по осаждению тонких пленок из сложных соединений

- Насколько дорого DLC-покрытие? Понимание стоимости премиальной, высокопроизводительной отделки

- Как наносить тонкопленочные металлы? Руководство по методам PVD и CVD

- Каковы этапы получения графена? Освоение процесса CVD для высококачественного производства

- Какова функция высокочистого аргона в LCVD? Оптимизируйте осаждение тонких пленок с помощью точного контроля газа-носителя

- Что такое тонкие пленки и где они применяются? Откройте для себя скрытые слои, лежащие в основе современных технологий

- В чем разница между испарением и распылением? Выберите правильный метод нанесения тонких пленок