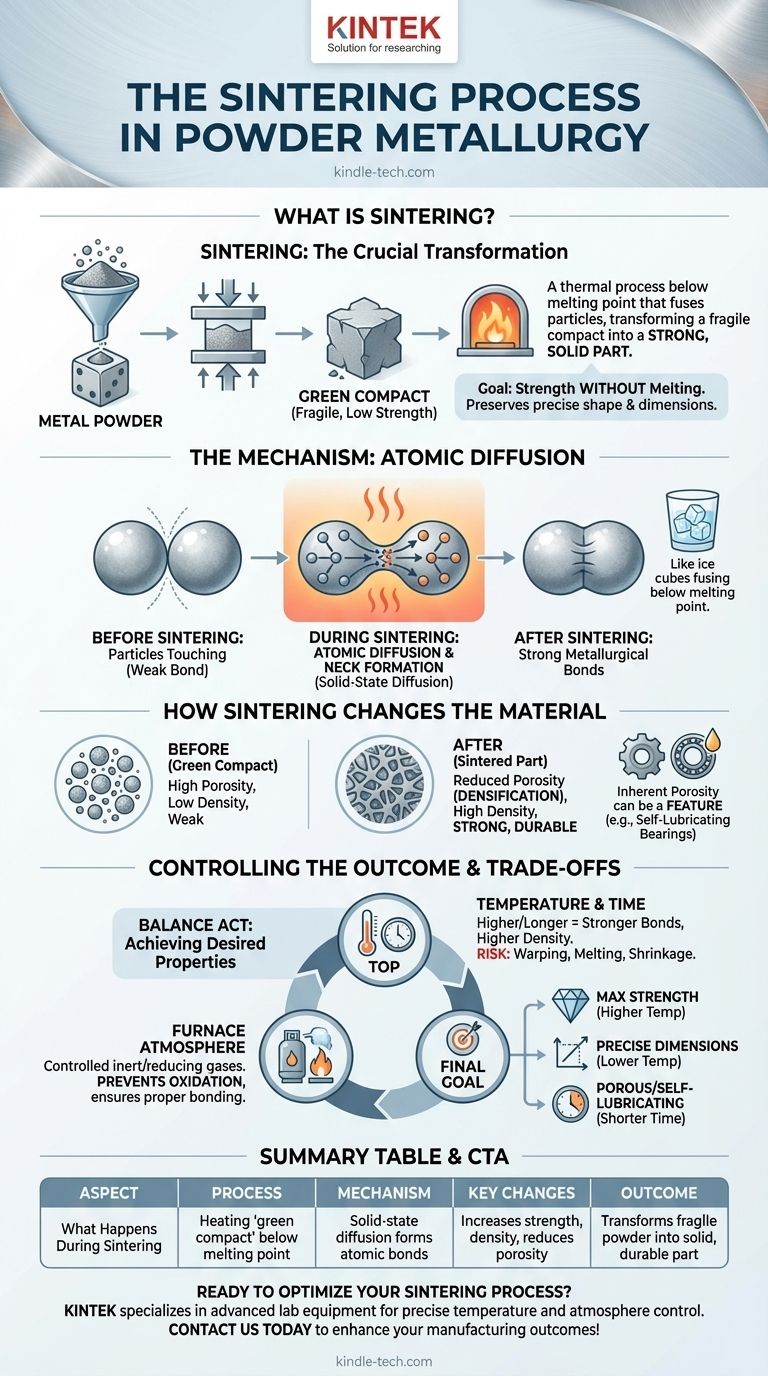

В порошковой металлургии спекание — это термический процесс, который превращает хрупкий, спрессованный компонент из металлического порошка в прочную, твердую деталь. Это достигается путем нагрева детали в контролируемой печи до температуры чуть ниже точки плавления материала. Интенсивный нагрев обеспечивает энергию для сплавления отдельных частиц порошка, создавая прочные металлические связи и придавая компоненту его окончательную структурную целостность.

Деталь, спрессованная из металлического порошка, имеет правильную форму, но ей не хватает прочности, чтобы быть полезной. Спекание — это критический этап, который использует тепло — без плавления — для принудительного связывания этих отдельных частиц на атомном уровне, создавая плотный, прочный и функциональный компонент.

Роль спекания в производстве

Спекание является важным мостом между временной формой и постоянной, функциональной деталью в процессе порошковой металлургии (ПМ). Без него компонент ПМ просто рассыпался бы.

От «сырой прессовки» к твердой детали

Перед спеканием металлический порошок прессуется в желаемую форму с использованием матрицы. Эта первоначальная деталь известна как «сырая прессовка».

Хотя сырая прессовка имеет правильные размеры, она чрезвычайно хрупка, удерживаясь вместе только за счет механического зацепления частиц порошка. Она не обладает значимой прочностью. Спекание обеспечивает металлургическое связывание, необходимое для структурной целостности.

Цель: прочность без плавления

Определяющей характеристикой спекания является то, что оно происходит ниже точки плавления основного металла. Это не процесс литья.

Избегая плавления, спекание сохраняет точную форму и размерную точность детали. Оно также позволяет создавать уникальные металлические сплавы и микроструктуры, которые было бы невозможно получить путем плавления и литья.

Механизм: атомная диффузия

Спекание работает посредством процесса, называемого твердотельной диффузией. Высокая температура активизирует атомы в точках контакта между отдельными частицами порошка.

Эти активизированные атомы мигрируют через границы, образуя «шейки» или мостики между соседними частицами. Это похоже на то, как два кубика льда, оставленные соприкасаться в стакане, медленно сплавляются в один твердый кусок, даже значительно ниже точки плавления воды. По мере образования и роста этих связей деталь становится единой, когерентной массой.

Как спекание изменяет материал

Основные изменения, происходящие во время спекания, — это образование металлургических связей и уменьшение внутренних пустот.

Создание металлургических связей

Наиболее важная функция спекания — создание прочных, непрерывных связей между тем, что когда-то было отдельными частицами. Эти связи придают конечной детали прочность, твердость и вязкость.

Увеличение плотности и уменьшение пористости

«Сырая прессовка» полна крошечных пустых пространств, или пор, между частицами порошка.

Во время спекания, когда атомы диффундируют и частицы притягиваются ближе друг к другу, многие из этих пор закрываются. Этот процесс, называемый уплотнением, увеличивает плотность детали и значительно способствует ее общей прочности.

Понимание компромиссов

Спекание — это точный баланс. Окончательные свойства компонента напрямую контролируются параметрами цикла спекания.

Температура и время имеют решающее значение

Степень связывания и уплотнения является функцией как температуры, так и времени.

Более высокие температуры и более длительное время в печи приводят к более прочным связям и более высокой плотности. Однако, если температура слишком высока, деталь может деформироваться, неконтролируемо сжиматься или даже начать плавиться, разрушая ее размерную точность.

Роль атмосферы печи

Спекание проводится в строго контролируемой атмосфере, обычно с использованием инертных или восстановительных газов. Это необходимо для предотвращения реакции горячего металла с кислородом.

Окисление предотвратило бы надлежащее связывание между частицами и серьезно ухудшило бы механические свойства конечной детали.

Присущая пористость как особенность или недостаток

Хотя спекание уменьшает пористость, оно редко устраняет ее полностью. Для высокопроизводительных конструкционных деталей эта остаточная пористость может быть ограничением, делая детали из ПМ немного менее прочными, чем их полностью плотные, деформированные аналоги.

Однако эта пористость также может быть ключевой конструктивной особенностью. Для таких продуктов, как самосмазывающиеся подшипники, взаимосвязанная пористая сеть намеренно сохраняется и пропитывается маслом.

Правильный выбор для вашей цели

Конкретные цели процесса спекания напрямую влияют на характеристики и производительность конечного компонента.

- Если ваша основная цель — максимальная прочность и плотность: Вам потребуются более высокие температуры спекания и более длительное время выдержки для максимизации атомного связывания и минимизации внутренней пористости.

- Если ваша основная цель — сохранение точных размеров: Вы должны использовать тщательно контролируемые, часто более низкие температуры, чтобы предотвратить усадку или деформацию, даже если это означает принятие немного более низкой конечной плотности.

- Если ваша основная цель — создание пористой, самосмазывающейся детали: Вы будете использовать более низкие температуры или более короткое время для создания прочной, но намеренно взаимосвязанной сети пор, готовых к пропитке маслом.

В конечном итоге, освоение процесса спекания является ключом к раскрытию уникальных возможностей порошковой металлургии.

Сводная таблица:

| Аспект | Что происходит во время спекания |

|---|---|

| Процесс | Нагрев «сырой прессовки» ниже точки плавления для сплавления частиц. |

| Механизм | Твердотельная диффузия образует атомные связи (шейки) между частицами. |

| Ключевые изменения | Увеличивает прочность, плотность и уменьшает пористость. |

| Атмосфера | Контролируемая среда печи предотвращает окисление. |

| Результат | Превращает хрупкую порошковую форму в твердую, прочную деталь. |

Готовы оптимизировать процесс спекания для получения более прочных и точных деталей? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для порошковой металлургии. Наши решения обеспечивают точный контроль температуры и оптимальную атмосферу в печи для максимальной целостности деталей. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем улучшить ваши производственные результаты!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой азота и водорода

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Как высокотемпературные печи используются для проверки безопасности композитов LATP/BN? Важные испытания для твердотельных аккумуляторов

- Что такое сушильный шкаф в биологической лаборатории? Важен для стерилизации и сушки образцов

- Как охладить муфельную печь? Обеспечьте долговечность и безопасность с помощью правильной процедуры

- Как высокотемпературные лабораторные печи помогают улучшить композиты C/C? Достижение коррозионной стойкости в 7,5 раз выше

- Какова функция высокоточного закалочной печи для циркония? Достижение идеальных равноосных структур зерна

- Почему лабораторные высокотемпературные печи для спекания должны обладать точным контролем температуры? Сохраните свои носители из оксида алюминия

- Какой температурный диапазон для закалки с отжигом? Освойте ключ к свойствам металла

- Что происходит в муфельной печи? Достижение чистой, однородной высокотемпературной обработки