После спекания исходная совокупность порошковых частиц превращается в единую, плотную и твердую массу. Этот процесс принципиально улучшает механические свойства материала путем сплавления частиц посредством атомной диффузии, создавая прочный компонент с его окончательными, заданными размерами.

Основным результатом спекания является превращение хрупкой, слабосвязанной «сырой» детали в прочный, уплотненный компонент. Это достигается путем устранения пор между частицами, что вызывает предсказуемую усадку и значительное увеличение механической прочности.

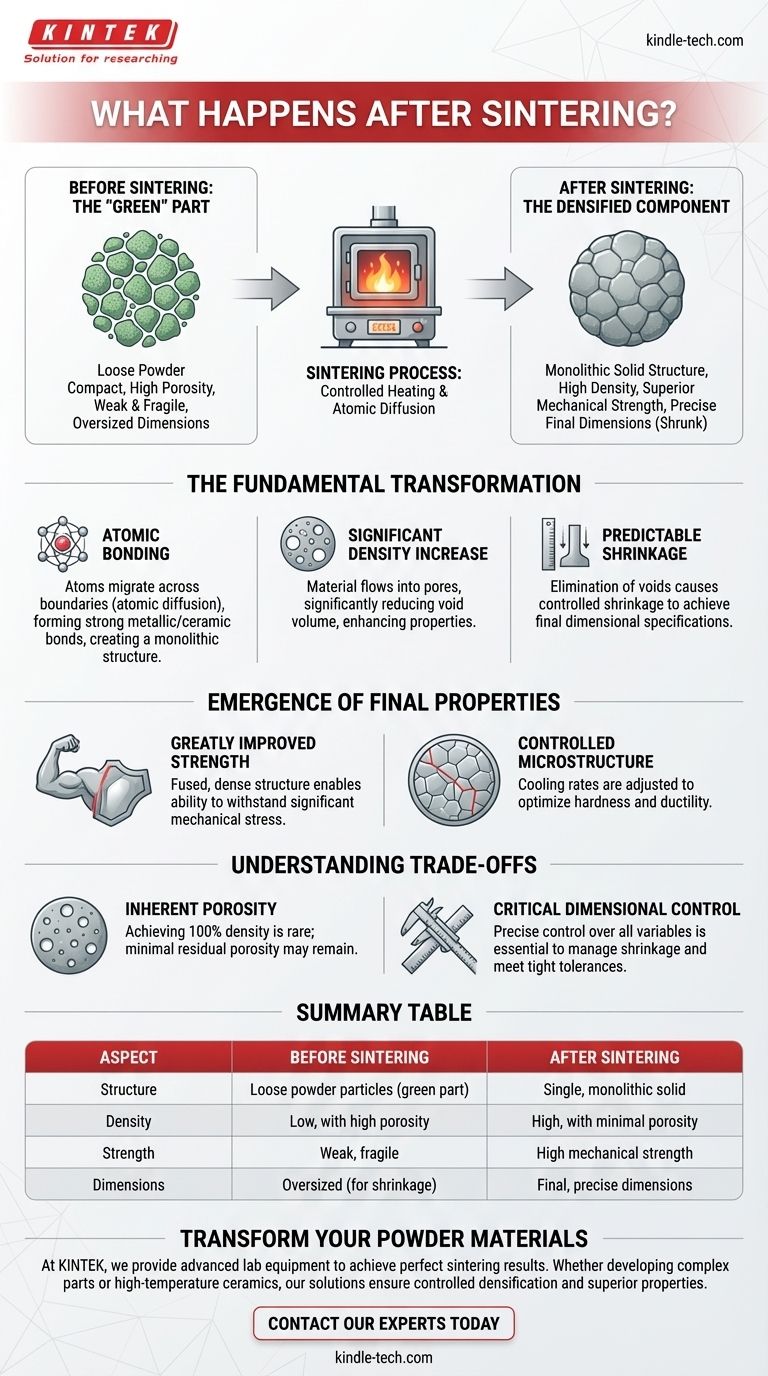

Фундаментальное преобразование: от порошка к твердому телу

Спекание — это не просто нагрев; это контролируемый процесс, который фундаментально перестраивает внутреннюю структуру материала. Он превращает уплотненный порошок, который удерживается слабыми механическими силами, в настоящее твердое тело.

Атомные связи создают монолитную структуру

При температурах ниже точки плавления материала атомы становятся очень активными. Они мигрируют через границы отдельных частиц в процессе, называемом атомной диффузией.

Эта миграция образует прочные металлические или керамические связи, эффективно стирая исходные границы. Совокупность отдельных частиц сплавляется в единое, непрерывное, твердое тело.

Плотность значительно увеличивается

Исходная «сырая» деталь, даже после уплотнения, заполнена крошечными пустотами или порами между частицами. Во время спекания материал заполняет эти пустые пространства.

По мере уменьшения или полного закрытия пор деталь становится значительно плотнее. Это увеличение плотности является основной причиной улучшения свойств материала.

Деталь сжимается до своих окончательных размеров

Устранение внутренних пустот напрямую приводит к уменьшению общего объема детали. Эта усадка является важным и предсказуемым результатом процесса.

Инженеры учитывают эту усадку на этапе первоначального проектирования, чтобы гарантировать соответствие окончательного спеченного компонента точным размерным характеристикам.

Появление окончательных свойств материала

Структурные изменения, происходящие во время спекания, напрямую преобразуются в окончательные инженерные свойства готового компонента.

Значительно улучшенная механическая прочность

Сплавленная, плотная структура намного прочнее и долговечнее, чем исходная порошковая прессовка. Новые атомные связи создают твердое тело, способное выдерживать значительные механические нагрузки.

Это превращение хрупкого объекта в прочную деталь является основной целью процесса спекания в производстве.

Контролируемая микроструктура

Скорость охлаждения после достижения пиковой температуры спекания может быть тщательно контролируема. Это позволяет точно настраивать окончательную микроструктуру материала.

Путем регулировки охлаждения можно оптимизировать такие свойства, как твердость и пластичность, для конкретного применения, аналогично традиционной термической обработке.

Понимание компромиссов

Хотя процесс спекания является мощным, он имеет присущие ему характеристики и проблемы, которыми необходимо управлять для достижения успешных результатов.

Присущая пористость

Хотя спекание значительно увеличивает плотность, достижение 100% теоретической плотности часто непрактично. Некоторая минимальная остаточная пористость может оставаться в готовой детали.

Эта контролируемая пористость иногда может быть желаемой особенностью, но в высокопроизводительных приложениях она может быть ограничивающим фактором для максимальной прочности.

Контроль размеров имеет решающее значение

Поскольку усадка является основной частью процесса, она должна быть идеально рассчитана и управляема. Любые изменения в составе порошка, давлении прессования или температуре печи могут повлиять на окончательные размеры.

Достижение жестких допусков требует точного контроля на каждом этапе, предшествующем циклу спекания и во время него.

Как применить это к вашей цели

Понимание результата спекания помогает прояснить, почему оно выбирается для конкретных производственных задач.

- Если ваша основная задача — создание прочных, сложных металлических деталей: Спекание обеспечивает необходимое уплотнение и прочность после первоначального процесса формования, такого как прессование порошка или литье под давлением металла.

- Если ваша основная задача — работа с высокотемпературными материалами: Спекание является ключевым методом консолидации таких материалов, как керамика или вольфрам, в пригодную для использования твердую форму без необходимости достижения их чрезвычайно высоких температур плавления.

- Если ваша основная задача — достижение точных окончательных размеров с минимальными отходами: Предсказуемая усадка во время спекания является критически важной конструктивной особенностью, которая позволяет создавать детали, близкие к окончательной форме, требующие минимальной последующей механической обработки или не требующие ее вовсе.

В конечном итоге, спекание является решающим завершающим этапом, который превращает хрупкую порошковую прессовку в прочный и функциональный инженерный компонент.

Сводная таблица:

| Аспект | До спекания | После спекания |

|---|---|---|

| Структура | Сыпучие порошковые частицы («сырая» деталь) | Единое, монолитное твердое тело |

| Плотность | Низкая, с высокой пористостью | Высокая, с минимальной пористостью |

| Прочность | Слабая, хрупкая | Высокая механическая прочность |

| Размеры | Увеличенные (с учетом усадки) | Окончательные, точные размеры |

Готовы превратить ваши порошковые материалы в высокопроизводительные компоненты?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, необходимых для достижения идеальных результатов спекания. Независимо от того, разрабатываете ли вы сложные металлические детали, работаете с высокотемпературной керамикой или стремитесь к точности формы, наши решения обеспечивают контролируемое уплотнение, предсказуемую усадку и превосходные конечные свойства.

Позвольте нашему опыту в технологии спекания расширить возможности вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти подходящее оборудование для ваших нужд.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Почему для предварительной обработки цеолитов необходима высокотемпературная муфельная печь? Достижение превосходной термической активации

- Почему высокотемпературная муфельная печь необходима для нанопорошков, легированных VO2+? Достижение фазового превращения при 1000°C

- Почему для синтеза порошка HAp требуется высокотемпературная печь для прокаливания? Достижение чистоты медицинского класса

- Почему для прокаливания силикалита-1 со скоростью 0,2°C/мин требуется программируемая высокотемпературная печь?

- Как высокотемпературные печи и закалочные среды оценивают покрытия Cr/CrxN? Тестирование стойкости к термическому шоку

- Какова роль лабораторной печи в приготовлении катализатора на углеродной бумаге? Эффективная стабилизация никелевых прекурсоров

- Какова функция высокотемпературной камерной печи в процессе извлечения аморфного кремнезема из рисовой шелухи?

- Почему использование печи для отжига для снятия напряжений является обязательным? Защитите свои детали для 3D-печати из металла от разрушения