По своей сути, спекание — это термический процесс, который превращает спрессованный порошок в плотный твердый объект без его плавления. Процесс начинается с нагрева спрессованного «зеленого тела» для выжигания любых остаточных связующих веществ, после чего температура повышается до точки, при которой атомы начинают диффундировать между частицами. Это атомное движение формирует связи, стягивает частицы вместе, устраняет пустоты между ними и заставляет всю деталь сжиматься и уплотняться в твердую массу.

Спекание не следует рассматривать как простое плавление и сплавление. Это сложный многостадийный процесс атомного транспорта, движимый поверхностной энергией, который систематически устраняет пористость, превращая хрупкий порошковый компакт в прочный, спроектированный компонент.

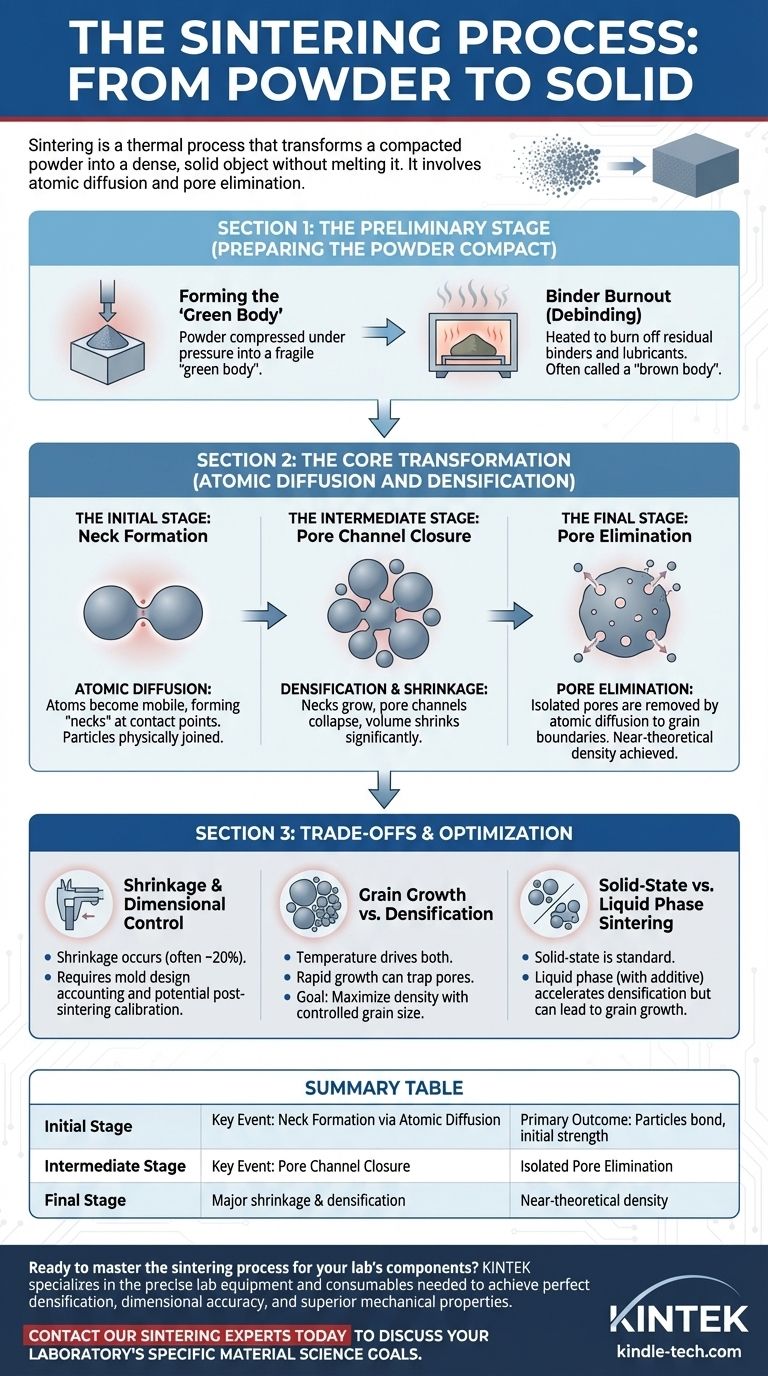

Предварительный этап: Подготовка порошкового компакта

Прежде чем произойдет основная трансформация, компонент должен быть должным образом подготовлен путем прессования и очистки. Этот начальный этап создает условия для успешного уплотнения.

Формирование «Зеленого тела»

Процесс начинается со сбора мелкого металлического или керамического порошка. Этот порошок сжимается под высоким давлением в пресс-форме для образования «зеленого тела» — хрупкой детали желаемой формы, но обладающей низкой механической прочностью и высокой пористостью.

Выжигание связующего (Удаление связующего)

Затем зеленое тело медленно нагревают в печи с контролируемой атмосферой. Этот начальный нагрев при относительно низких температурах предназначен для выжигания органических связующих веществ и смазок, использовавшихся при прессовании. Деталь после этого этапа часто называют «коричневым телом».

Основная трансформация: Атомная диффузия и уплотнение

Это сердце процесса спекания, где рыхлая порошковая структура преобразуется в твердый материал. Это происходит на перекрывающихся стадиях, обусловленных температурой, временем и присущим материалу стремлением уменьшить свою поверхностную энергию.

Начальная стадия: Образование перемычек

По мере дальнейшего повышения температуры (но ниже температуры плавления материала) начинается критическое явление. Атомы в точках контакта между отдельными частицами порошка становятся подвижными и начинают диффундировать через границу. Это создает небольшие мостики или «перемычки» между частицами, процесс, известный как диффузионная связь. Частицы теперь физически соединены.

Промежуточная стадия: Закрытие каналов пор

При дальнейшем выдерживании при заданной температуре перемычки увеличиваются в размерах. Это атомное движение стягивает центры частиц ближе друг к другу, вызывая значительное уменьшение объема пор. Сеть взаимосвязанных пор схлопывается в систему меньших, изолированных и более округлых пустот. Это стадия, на которой происходит большая часть уплотнения и усадки.

Финальная стадия: Устранение пор

На последней стадии материал уже представляет собой в основном твердую массу, содержащую изолированные сферические поры. Основным механизмом теперь является медленная диффузия атомов вдоль границ зерен к поверхности этих внутренних пор. Под действием поверхностного натяжения этот процесс перераспределяет массу для заполнения оставшихся пустот, дополнительно увеличивая плотность.

Понимание компромиссов и последствий

Спекание — не идеальный процесс, и он включает в себя критические компромиссы, которыми необходимо управлять для достижения желаемых свойств материала.

Усадка и контроль размеров

Устранение пористости — это физическое удаление пустого пространства, что означает, что деталь неизбежно будет сжиматься. Эта усадка может быть существенной, часто составляя около 20% по объему. Это изменение должно быть учтено при первоначальном проектировании формы, а для деталей с высокой точностью часто требуется последующая калибровка или калибровка после спекания.

Рост зерен против уплотнения

Температура стимулирует как уплотнение (хорошо), так и рост зерен (иногда нежелательно). Если зерна растут слишком большими и быстрыми, они могут захватывать и изолировать поры внутри самого зерна, что делает их чрезвычайно трудными для удаления. Ключевая задача при спекании — максимизировать плотность при контроле конечного размера зерна, поскольку это сильно влияет на механические свойства, такие как прочность и вязкость.

Твердофазное против жидкофазного спекания

Описанный выше процесс — это твердофазное спекание. Альтернативой является спекание с постоянной жидкой фазой, при котором добавка создает небольшое количество жидкости при температуре спекания. Эта жидкая фаза может ускорить уплотнение, проникая в поры, но она также может привести к большему росту зерен или деформации детали, если ее не контролировать должным образом.

Выбор правильного варианта для вашей цели

Контроль процесса спекания позволяет настраивать конечные свойства компонента. Ваша основная цель определит ваш фокус.

- Если ваш основной фокус — максимальная плотность: Вы должны оптимизировать последний этап спекания, используя правильное сочетание высокой температуры, времени и контроля атмосферы для устранения последних следов пористости.

- Если ваш основной фокус — точность размеров: Вы должны начать с высокооднородного порошка и равномерной плотности зеленого тела, точно предсказать усадку и запланировать последующую калибровку или механическую обработку после спекания.

- Если ваш основной фокус — механическая прочность: Вы должны тщательно сбалансировать процесс уплотнения с ростом зерен, часто используя более низкие температуры в течение более длительного времени для достижения мелкозернистой, полностью уплотненной микроструктуры.

В конечном счете, овладение спеканием — это понимание и контроль изменений на атомном уровне, которые создают твердую деталь из простого порошка.

Сводная таблица:

| Этап спекания | Ключевое событие | Основной результат |

|---|---|---|

| Начальный этап | Образование перемычек посредством атомной диффузии | Частицы связываются, деталь приобретает начальную прочность |

| Промежуточный этап | Закрытие каналов пор | Происходит значительная усадка и уплотнение |

| Финальный этап | Устранение изолированных пор | Деталь достигает почти теоретической плотности |

Готовы освоить процесс спекания для компонентов вашей лаборатории?

KINTEK специализируется на точном лабораторном оборудовании и расходных материалах, необходимых для достижения идеального уплотнения, точности размеров и превосходных механических свойств ваших спеченных деталей. Наш опыт гарантирует, что вы сможете контролировать каждый этап — от выжигания связующего до окончательного устранения пор.

Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить, как мы можем поддержать конкретные цели вашей лаборатории в области материаловедения.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое футеровка печи? Инженерная система, защищающая ваши высокотемпературные процессы

- Каковы преимущества и ограничения термической обработки? Адаптация свойств материалов для достижения максимальной производительности

- Каково основное назначение печи? Руководство по отоплению, комфорту и трансформации материалов

- Каковы основные компоненты высокотемпературной муфельной печи? Руководство по основным системам

- Какой металл чаще всего используется для кузнечного дела? Начните с низкоуглеродистой стали для успешной ковки