По сути, спекание — это производственный процесс, который использует тепло и давление для сплавления частиц материала, такого как металлический или керамический порошок, в твердый объект. Важно отметить, что это происходит при температуре ниже точки плавления материала, опираясь на атомную диффузию для связывания частиц, а не на превращение основного материала в жидкость.

Спекание — это не просто альтернатива плавлению. Это уникальный термический процесс, который позволяет создавать детали из материалов с исключительно высокими температурами плавления или сложным составом, открывая возможности для геометрий и свойств, которые часто невозможно достичь с помощью обычного литья.

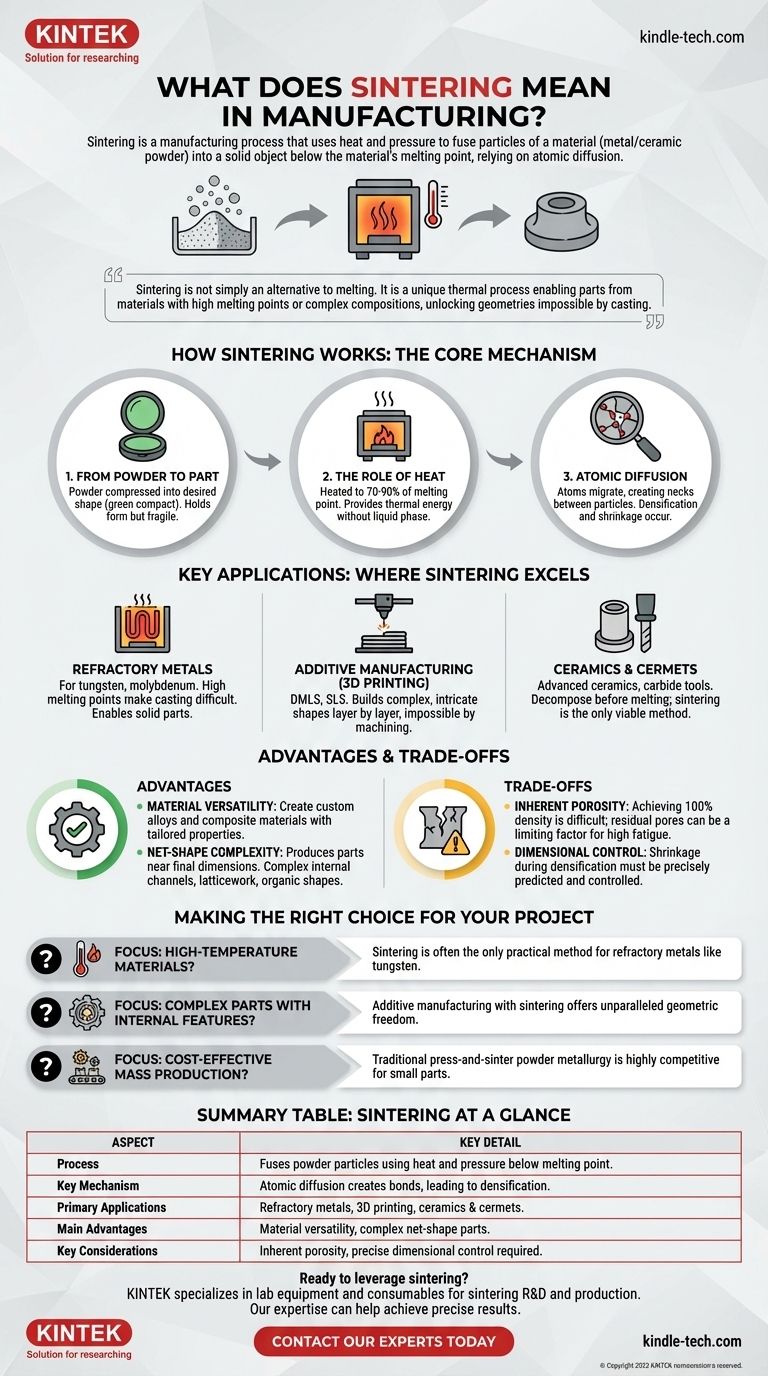

Как работает спекание: основной механизм

Чтобы понять, почему спекание так эффективно, мы должны рассмотреть, как оно превращает рыхлый порошок в плотный, твердый компонент. Этот процесс представляет собой увлекательное взаимодействие температуры, давления и движения атомов.

От порошка к детали

Процесс начинается с материала в виде порошка. Этот порошок часто прессуется в желаемую форму, известную как «сырая заготовка», которая хрупка, но сохраняет свою форму. В аддитивном производстве эта «заготовка» формируется слой за слоем.

Роль тепла

Сырая заготовка нагревается в печи до определенной температуры, обычно около 70-90% от абсолютной температуры плавления материала. Это тепло обеспечивает тепловую энергию, необходимую для активации процесса связывания, не вызывая полного фазового перехода в жидкость.

Атомная диффузия и связывание

При этой повышенной температуре атомы на поверхностях частиц порошка становятся очень подвижными. Они начинают мигрировать через границы между соседними частицами, создавая небольшие «шейки» или мостики. По мере продолжения процесса эти шейки растут, притягивая частицы ближе друг к другу, уменьшая пустое пространство (пористость) между ними и заставляя всю деталь уплотняться и сжиматься в твердую массу.

Ключевые области применения: где спекание превосходит другие методы

Спекание — это не универсальное решение. Оно проявляет себя в конкретных областях применения, где другие методы непрактичны или не обеспечивают требуемой производительности.

Тугоплавкие металлы

Материалы, такие как вольфрам и молибден, имеют настолько высокие температуры плавления, что их плавление и литье чрезвычайно сложны и энергозатратны. Спекание позволяет формировать из этих металлов твердые детали (например, высокотемпературные элементы печей или электрические контакты) при более умеренных температурах.

Аддитивное производство (3D-печать)

Процессы, такие как прямое лазерное спекание металлов (DMLS) или селективное лазерное спекание (SLS), фундаментально основаны на этом принципе. Мощный лазер выборочно спекает тонкие слои металлического или полимерного порошка, один за другим, для создания невероятно сложных и замысловатых форм, которые было бы невозможно обработать или отлить.

Керамика и керметы

Почти вся передовая керамика (например, используемая в электронике или броне) и керметы (керамико-металлические композиты, такие как твердосплавные режущие инструменты) производятся методом спекания. Эти материалы часто разлагаются до того, как расплавятся, что делает спекание единственным жизнеспособным методом консолидации.

Понимание преимуществ и компромиссов

Как и любой инженерный процесс, спекание имеет свой особый набор преимуществ и ограничений. Признание этих факторов имеет решающее значение для принятия обоснованного решения.

Преимущество: универсальность материалов

Спекание позволяет создавать индивидуальные сплавы и композиционные материалы. Смешивая различные типы порошков до начала процесса, вы можете создавать материалы с заданными свойствами, такими как высокая твердость в сочетании с хорошей ударной вязкостью.

Преимущество: сложность конечной формы

Особенно в сочетании с 3D-печатью, спекание может производить детали, которые имеют или очень близки к своим окончательным размерам («конечная форма»). Эта способность создавать сложные внутренние каналы, решетчатые структуры и органические формы значительно снижает потребность во вторичных операциях механической обработки.

Компромисс: присущая пористость

Достижение 100% плотности очень сложно и дорого. Большинство спеченных деталей сохраняют небольшое количество остаточной пористости. Хотя часто это незначительно, это может быть ограничивающим фактором для применений, подверженных очень высокой усталости, поскольку поры могут действовать как точки концентрации напряжений.

Компромисс: контроль размеров

По мере того как частицы порошка сплавляются и деталь уплотняется, она сжимается. Это сжатие должно быть точно предсказано и проконтролировано для достижения точных конечных размеров, что добавляет уровень сложности к проектированию и управлению процессом.

Правильный выбор для вашего проекта

Выбор спекания полностью зависит от ваших требований к материалу, геометрии и производительности.

- Если ваша основная задача — работа с чрезвычайно высокотемпературными материалами: Спекание часто является единственным практическим методом консолидации для тугоплавких металлов, таких как вольфрам и молибден.

- Если ваша основная задача — создание очень сложных деталей с внутренними элементами: Методы аддитивного производства, основанные на спекании, предлагают беспрецедентную геометрическую свободу по сравнению с литьем или субтрактивной обработкой.

- Если ваша основная задача — экономичное массовое производство небольших металлических деталей: Традиционная порошковая металлургия с прессованием и спеканием является высококонкурентным процессом для таких компонентов, как шестерни и подшипники.

Понимание спекания позволяет вам выбрать правильный инструмент для решения сложных проблем материаловедения и проектирования.

Сводная таблица:

| Аспект спекания | Ключевая деталь |

|---|---|

| Процесс | Сплавляет частицы порошка с использованием тепла и давления, ниже точки плавления. |

| Ключевой механизм | Атомная диффузия создает связи между частицами, приводя к уплотнению. |

| Основные области применения | Тугоплавкие металлы (вольфрам), аддитивное производство (3D-печать), керамика и керметы. |

| Основные преимущества | Универсальность материалов, возможность создания сложных деталей конечной формы. |

| Ключевые соображения | Присущая пористость, требуется точный контроль усадки размеров. |

Готовы использовать спекание для своих передовых производственных проектов?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые поддерживают исследования и разработки в области спекания и производство. Независимо от того, разрабатываете ли вы новые материалы с высокими температурами плавления или создаете сложные детали с помощью аддитивного производства, наш опыт и продукция помогут вам достичь точной термической обработки и превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в спекании и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания и пайки в вакууме

- Печь с контролируемой атмосферой азота и водорода

Люди также спрашивают

- Какое давление требуется для вакуумного спекания? Достижение оптимальной чистоты и плотности материала

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC