По своей сути, спекание превращает рыхлый металлический порошок в твердую, связную массу путем приложения тепла и давления. Этот процесс происходит ниже точки плавления металла и использует атомную диффузию для сплавления частиц, что коренным образом улучшает прочность, плотность и общую структурную целостность материала.

Спекание — это не плавление металла; это использование контролируемой энергии, чтобы заставить отдельные частицы металла скрепляться, уменьшая внутренние пустоты и создавая прочный, плотный компонент из порошкового исходного материала.

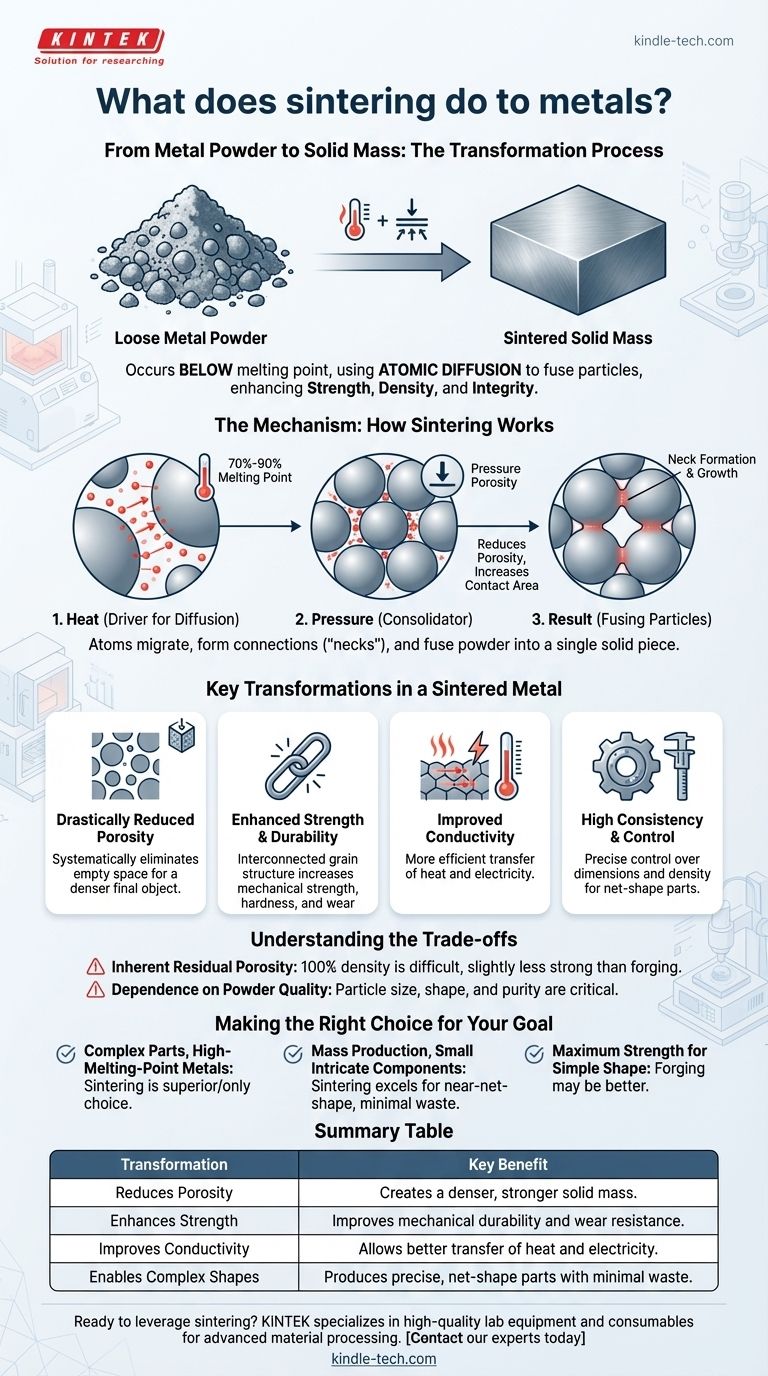

Механизм: Как работает спекание

Спекание — это термическая обработка, основанная на явлении, называемом атомной диффузией. Нагревая материал до высокой температуры — обычно от 70% до 90% от его точки плавления — атомы получают достаточно энергии для движения.

Тепло как движущая сила диффузии

Приложенное тепло возбуждает атомы в точках контакта между отдельными частицами порошка. Эти возбужденные атомы начинают мигрировать через границы, фактически создавая мосты между частицами.

Давление как консолидатор

Хотя это не всегда требуется, давление часто используется для прижатия частиц металлического порошка в тесный контакт. Эта первоначальная уплотнение уменьшает пространство, или пористость, между ними и создает большую площадь поверхности для протекания атомного связывания.

Результат: Сплавление частиц в твердое тело

По мере диффузии атомов они образуют соединения, называемые «шейками», в точках контакта частиц. Со временем эти шейки расширяются, притягивая частицы ближе, устраняя поры между ними и, в конечном итоге, сплавляя порошок в единый твердый кусок.

Ключевые преобразования в спеченном металле

Процесс спекания придает материалу несколько критических изменений, превращая его из рыхлого порошка в функциональный инженерный компонент.

Резкое снижение пористости

Самое значительное изменение — это уменьшение пустого пространства. Исходный металлический порошок имеет высокую степень пористости, которая систематически устраняется по мере сплавления частиц, что приводит к гораздо более плотному конечному объекту.

Повышенная прочность и долговечность

Создавая твердую, взаимосвязанную металлическую структуру зерна, спекание значительно увеличивает механическую прочность, твердость и устойчивость компонента к износу. Более плотная деталь по своей сути является более прочной деталью.

Улучшенная тепло- и электропроводность

Меньшее количество пустот и более тесный контакт между металлическими зернами обеспечивают более эффективную передачу тепла и электричества. Спекание улучшает эти свойства по сравнению с исходным порошковым компактом.

Высокая консистенция и контроль

Спекание позволяет точно контролировать конечные размеры и плотность продукта. Это делает его отличным методом для массового производства сложных деталей близких к форме заготовки (net-shape) или почти близких к форме заготовки (near-net-shape), которые требуют минимальной чистовой обработки или механической обработки.

Понимание компромиссов

Хотя спекание является мощным, оно не является идеальным решением для каждого применения. Понимание его ограничений является ключом к его эффективному использованию.

Внутренняя остаточная пористость

Достижение 100% теоретической плотности чрезвычайно сложно только за счет спекания. Большинство спеченных деталей сохраняют небольшое количество остаточной пористости, что может сделать их немного менее прочными, чем детали, изготовленные по полностью расплавленному процессу, такому как ковка.

Зависимость от качества порошка

Конечные свойства спеченной детали напрямую связаны с качеством исходного металлического порошка. Такие факторы, как размер частиц, форма и чистота, имеют решающее значение и должны строго контролироваться для получения стабильных результатов.

Пригодность для металлов с высокой температурой плавления

Спекание уникально ценно для материалов с чрезвычайно высокой температурой плавления, таких как вольфрам или молибден. Литье этих материалов часто непрактично или невозможно, что делает спекание основным методом производства.

Выбор правильного варианта для вашей цели

Выбор производственного процесса полностью зависит от конкретных требований вашего проекта к материалу, сложности и производительности.

- Если ваша основная цель — создание сложных деталей из тугоплавких металлов: Спекание является превосходным, а иногда и единственным жизнеспособным выбором.

- Если ваша основная цель — массовое производство небольших, сложных компонентов с высокой точностью: Спекание отлично подходит для производства деталей, близких к форме заготовки, эффективно и с минимальными потерями.

- Если ваша основная цель — достижение максимально возможной прочности и жесткости для простой формы: Такой процесс, как ковка, который обрабатывает структуру зерна металла, может быть лучшей альтернативой.

В конечном счете, спекание предоставляет незаменимый инструмент для превращения металлических порошков в прочные, надежные компоненты, которые часто трудно или слишком дорого производить иными способами.

Сводная таблица:

| Преобразование | Ключевое преимущество |

|---|---|

| Уменьшает пористость | Создает более плотную, прочную твердую массу. |

| Повышает прочность | Улучшает механическую долговечность и износостойкость. |

| Улучшает проводимость | Обеспечивает лучшую передачу тепла и электричества. |

| Обеспечивает сложные формы | Производит точные детали, близкие к форме заготовки, с минимальными потерями. |

Готовы использовать спекание для ваших лабораторных или производственных нужд? KINTEK специализируется на высококачественном лабораторном оборудовании и расходных материалах для передовой обработки материалов. Независимо от того, разрабатываете ли вы новые металлические компоненты или оптимизируете процесс спекания, наш опыт и продукция разработаны для поддержки вашего успеха. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для вашего проекта!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Как печь для спекания в вакууме с горячим прессованием способствует высокой степени уплотнения сплавов Al-30%Sc?

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.