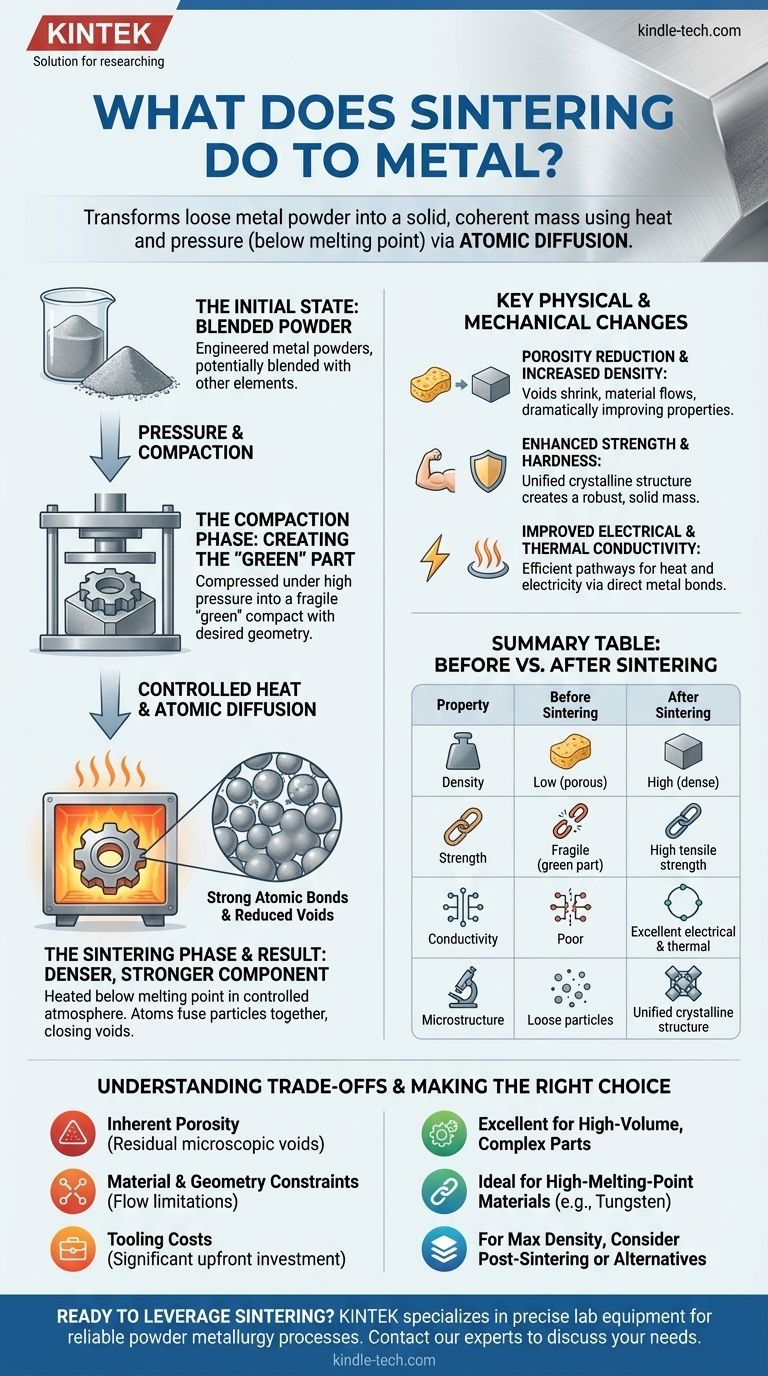

Короче говоря, спекание преобразует рыхлый металлический порошок в твердую, сплошную массу с помощью тепла и давления. В отличие от плавления, металл нагревается до температуры, ниже его точки плавления, что заставляет отдельные частицы порошка связываться на атомном уровне. Этот процесс резко увеличивает плотность материала, его прочность и общую целостность.

Спекание — это, по сути, процесс атомной диффузии. Он использует контролируемое тепло для сплавления частиц металлического порошка в твердый компонент, достигая плотности и прочности без необходимости полного расплавления основного материала.

Как спекание коренным образом преобразует металлический порошок

Процесс спекания, также известный как порошковая металлургия, представляет собой многостадийное преобразование из рыхлой совокупности частиц в функциональную твердую деталь.

Начальное состояние: Смешанный порошок

Процесс начинается с тонких, специально разработанных металлических порошков. Они могут смешиваться с другими элементами, такими как порошок меди или твердые сплавы, для достижения определенных конечных свойств сплава.

Фаза уплотнения: Создание «сырой» детали

Затем смесь порошков засыпается в пресс-форму и сжимается под высоким давлением. Этот шаг придает материалу желаемую форму, создавая так называемый «сырой» (green) компакт. Эта деталь имеет правильную геометрию, но все еще механически хрупка.

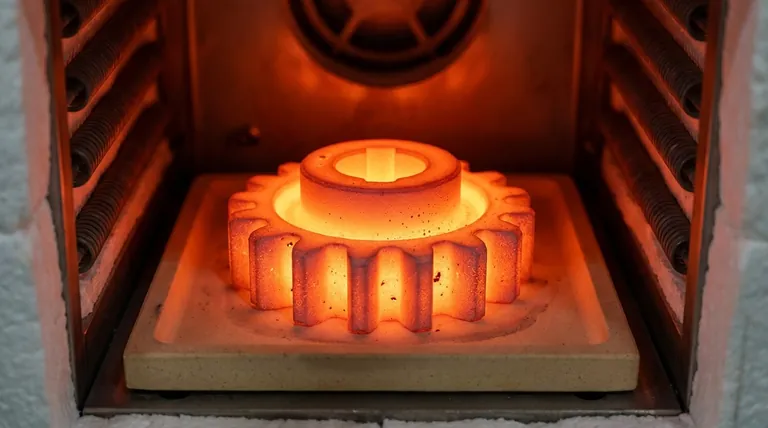

Фаза спекания: Атомное связывание без плавления

Сырая деталь затем нагревается в печи с контролируемой атмосферой. Температура достаточно высока, чтобы активировать атомы металла, но остается ниже точки плавления материала. Это тепло способствует процессу, называемому атомной диффузией, при котором атомы мигрируют через границы частиц, заставляя их сливаться и образовывать прочные металлические связи.

Результат: Более плотный и прочный компонент

По мере того как частицы связываются, пустоты и поры между ними сжимаются или полностью закрываются. Материал заполняет эти пустоты, в результате чего общая плотность всего компонента увеличивается, а общий объем часто немного уменьшается, что приводит к получению прочной, твердой детали.

Ключевые физические и механические изменения

Спекание придает металлу несколько критических изменений свойств, переводя его из хрупкого компакта в прочный компонент.

Снижение пористости и увеличение плотности

Наиболее значительное изменение — это уменьшение пустого пространства между частицами. По мере увеличения плотности материала его механические и физические свойства резко улучшаются.

Повышение прочности и твердости

Образование новой, единой кристаллической структуры через границы частиц создает прочную, сплошную массу. Это напрямую приводит к значительно более высокой прочности на растяжение и твердости по сравнению с предварительно спеченной сырой деталью.

Улучшенная электрическая и теплопроводность

С устранением пор и созданием прямых металлических связей пути для тепла и электричества становятся намного более эффективными. Это приводит к значительно лучшей тепло- и электропроводности конечной детали.

Понимание компромиссов

Несмотря на свою мощь, спекание — это специфический процесс с присущими ему характеристиками, которые делают его подходящим для одних применений и менее подходящим для других.

Внутренняя пористость

Даже при хорошо контролируемом процессе достичь 100% плотности может быть сложно. Может оставаться некоторая остаточная микроскопическая пористость, что может стать ограничивающим фактором для применений, требующих абсолютно максимальной усталостной прочности или герметичности.

Ограничения материала и геометрии

Необходимость уплотнения порошка в пресс-форме означает, что некоторые сложные внутренние геометрии могут быть сложными или невозможными для прямого изготовления. Характеристики текучести металлического порошка также играют значительную роль в том, какие формы могут быть эффективно спрессованы.

Затраты на оснастку

Пресс-формы и оснастка, необходимые для этапа уплотнения, являются прочными и точно обработанными, что представляет собой значительные первоначальные инвестиции. Это делает спекание наиболее рентабельным для средне- и крупносерийного производства, где затраты на оснастку могут быть амортизированы на большое количество деталей.

Правильный выбор для вашего применения

Понимание основного преобразования, которое дает спекание, позволяет применять его эффективно.

- Если ваш основной фокус — экономически эффективное производство сложных деталей, близких к конечному размеру, в больших объемах: Спекание — отличный выбор благодаря низкому уровню отходов материала и высокой повторяемости.

- Если ваш основной фокус — работа с высокотемпературными материалами, такими как вольфрам, молибден или карбиды: Спекание часто является единственным практичным методом производства, поскольку плавление этих материалов является энергетически нецелесообразным.

- Если ваш основной фокус — достижение максимально возможной плотности материала и усталостной прочности: Вам может потребоваться рассмотреть операции после спекания (такие как горячее изостатическое прессование) или альтернативные методы, такие как ковка, для наиболее требовательных применений.

В конечном счете, спекание позволяет создавать прочные, функциональные металлические детали из порошка, выстраивая их на атомном уровне.

Сводная таблица:

| Свойство | До спекания | После спекания |

|---|---|---|

| Плотность | Низкая (пористая) | Высокая (плотная) |

| Прочность | Хрупкая (сырая деталь) | Высокая прочность на растяжение |

| Проводимость | Плохая | Отличная электрическая и тепловая |

| Микроструктура | Рыхлые частицы | Единая кристаллическая структура |

Готовы использовать спекание для ваших крупносерийных или сложных металлических деталей? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для надежных процессов порошковой металлургии. Наш опыт гарантирует, что вы достигнете плотности, прочности и производительности, требуемых вашими приложениями. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать успех спекания в вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC