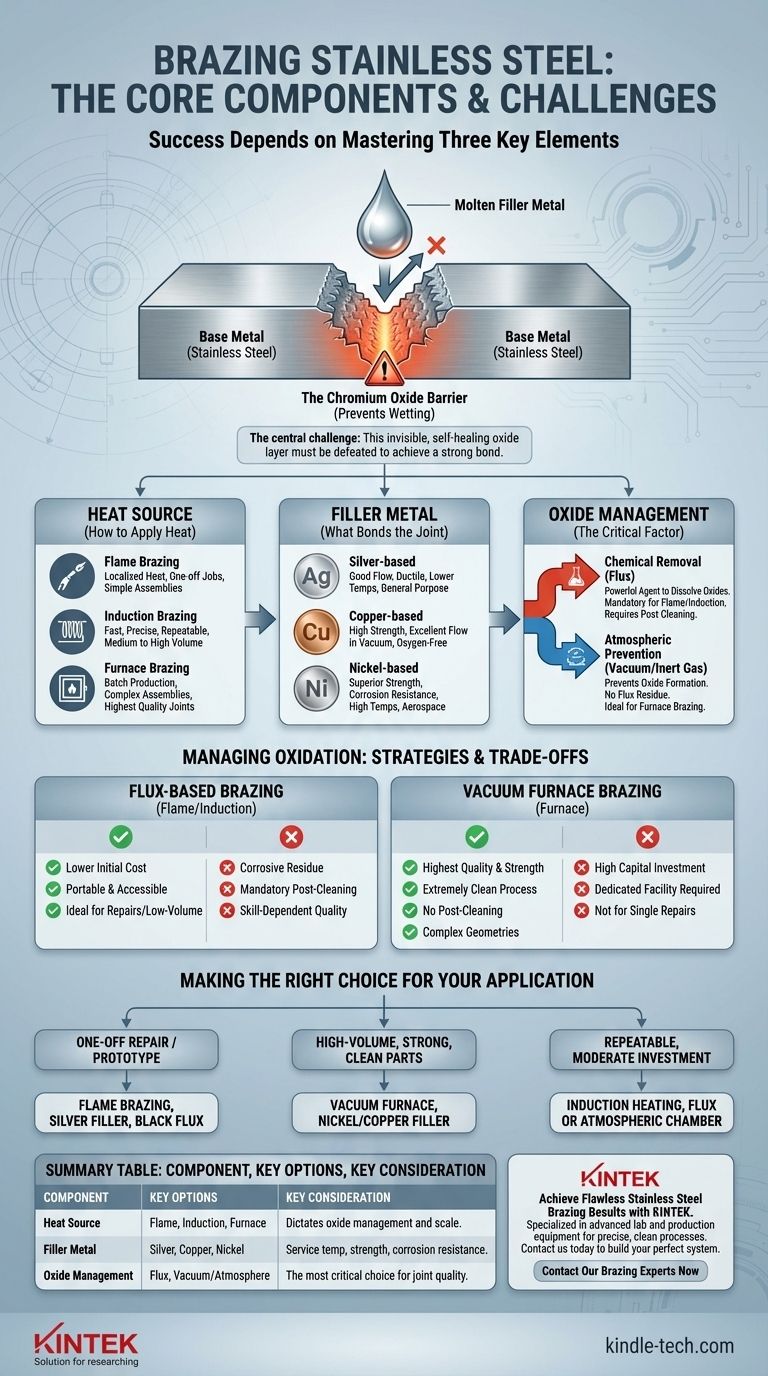

Для успешной пайки нержавеющей стали вам потребуются три основных компонента: соответствующий источник тепла, совместимый присадочный металл и метод управления стойким слоем оксида, который образуется на поверхности стали. Метод обработки этого оксида — либо его химическое удаление с помощью флюса, либо предотвращение его образования в контролируемой атмосфере — является наиболее критичным фактором, определяющим успех вашего соединения.

Центральная проблема при пайке нержавеющей стали заключается не в самом металле, а в невидимом, самовосстанавливающемся слое оксида хрома на его поверхности. Вся ваша стратегия пайки, от выбора присадочного металла до метода нагрева, должна быть построена на преодолении этого барьера для достижения прочного и надежного соединения.

Основная проблема: оксидный слой

Пайка работает за счет течения расплавленного присадочного металла в зазор за счет капиллярного действия. Для этого присадочный материал должен «смачивать» поверхности основных металлов. Главным препятствием для нержавеющей стали является химический слой, который препятствует этому смачиванию.

Роль оксида хрома

Нержавеющая сталь является «нержавеющей» благодаря содержанию хрома, который вступает в реакцию с кислородом в воздухе, образуя очень тонкий, стабильный и пассивный слой оксида хрома.

Этот слой отлично предотвращает ржавчину, но является большой проблемой для пайки. Расплавленный присадочный металл не может сцепиться с этим оксидом; он будет собираться в капли и откажется течь, подобно воде на вощеном автомобиле.

Преодоление барьера

Чтобы создать успешное паяное соединение, необходимо преодолеть этот оксидный слой. Существует две основные стратегии:

- Химическое удаление: Использование мощного химического агента, известного как флюс, для растворения и вытеснения оксидного слоя, что позволяет присадочному металлу контактировать с чистой сталью под ним и сцепляться с ней.

- Предотвращение с помощью атмосферы: Помещение деталей в вакуум высокой чистоты или в атмосферу инертного газа. Удаляя кислород, вы не даете оксидному слою образовываться во время нагрева, что позволяет присадочному металлу свободно смачивать поверхность.

Основные компоненты для пайки нержавеющей стали

Поняв основную проблему, выбор конкретных инструментов и материалов становится логичным процессом.

Выбор источника тепла

Метод, используемый для подвода тепла, зависит от масштаба вашей операции и сложности детали.

- Газовая пайка: Используется горелка. Это лучше всего подходит для разовых работ, простых сборок или ремонтов, где достаточно локализованного нагрева. Почти всегда требует использования флюса.

- Индукционная пайка: Использует электромагнитную катушку для генерации тепла непосредственно внутри детали. Это быстро, точно и повторяемо, что делает его отличным выбором для среднего и крупносерийного производства. Часто используется с флюсом, но может быть адаптирован для пайки в атмосфере.

- Печная пайка: Нагревает всю сборку в контролируемой среде. Это идеальный метод для серийного производства, сложных сборок и получения соединений самого высокого качества, поскольку он чаще всего выполняется в вакууме или контролируемой атмосфере.

Выбор правильного присадочного металла

Выбор присадочного металла зависит от рабочей температуры, требований к прочности и коррозионной среды, с которой столкнется готовая деталь. К распространенным семействам относятся:

- Присадки на основе серебра: Отличный выбор общего назначения с хорошими характеристиками текучести и пластичностью. Они паяются при относительно низких температурах.

- Присадки на основе меди: Часто используются при вакуумной печной пайке благодаря их высокой прочности и отличной текучести в бескислородных средах. Чистая медь является распространенным выбором.

- Присадки на основе никеля: Обеспечивают превосходную прочность и коррозионную стойкость, особенно при высоких температурах. Они являются стандартным выбором для аэрокосмической и других требовательных применений и почти исключительно используются в вакуумных печах.

Управление окислением: флюс против атмосферы

Это самое критическое решение, которое напрямую связано с методом нагрева.

- Пайка с флюсом: При газовом или индукционном нагреве на открытом воздухе флюс обязателен. Требуется специальный флюс для нержавеющей стали (часто называемый «черным флюсом» из-за его цвета), чтобы он был достаточно агрессивным для растворения оксидов хрома.

- Пайка в вакууме: При использовании печи создание высокого вакуума удаляет кислород. Это не только предотвращает окисление, но и может вызвать диссоциацию, или распад, существующего тонкого оксидного слоя при высоких температурах. В результате получается исключительно чистое и прочное соединение без остатков коррозионного флюса.

Понимание компромиссов

Каждый подход к управлению окислением имеет свои явные преимущества и недостатки, которые определяют наилучший сценарий его использования.

Пайка с использованием флюса

Этот метод, обычно с использованием пламени или индукционной катушки, является доступным, но требует значительного мастерства оператора.

- Преимущества: Более низкая первоначальная стоимость оборудования и портативность делают его идеальным для ремонта и малосерийных работ.

- Недостатки: Остатки флюса сильно коррозионны, и их необходимо полностью удалить после пайки, чтобы предотвратить будущий отказ соединения. Качество конечного соединения сильно зависит от навыков оператора и может быть не таким чистым или прочным, как при печной пайке.

Вакуумная печная пайка

Этот метод является золотым стандартом качества и повторяемости, но требует значительных капиталовложений.

- Преимущества: Обеспечивает наивысшее качество, самые прочные и наиболее эстетичные соединения. Процесс чрезвычайно чистый, не требующий очистки флюса после пайки. Он идеален для сложных геометрий и критически важных компонентов.

- Недостатки: Оборудование очень дорогое и требует выделенного помещения. Процесс не подходит для единичного ремонта или малосерийного прототипирования из-за длительного времени цикла и высоких эксплуатационных расходов.

Сделайте правильный выбор для вашего применения

Выбирайте метод в зависимости от конкретных целей вашего проекта в отношении качества, объема и стоимости.

- Если ваш главный приоритет — разовый ремонт или простой прототип: Используйте газовую пайку с присадкой на основе серебра и правильным черным флюсом для нержавеющей стали.

- Если ваш главный приоритет — крупносерийное производство прочных, чистых деталей: Инвестируйте в вакуумную печную пайку с присадкой на основе никеля или меди для получения наиболее надежных и повторяемых результатов.

- Если ваш главный приоритет — повторяемое производство при умеренных затратах: Рассмотрите индукционный нагрев, который обеспечивает больший контроль, чем пламя, и может использоваться с флюсом или интегрироваться в атмосферную камеру.

В конечном счете, ваш успех зависит от выбора комплексной системы — тепла, присадки и управления окислением, — которая напрямую решает уникальные химические свойства нержавеющей стали.

Сводная таблица:

| Компонент | Основные варианты | Ключевое соображение |

|---|---|---|

| Источник тепла | Газовый, Индукционный, Печной | Определяет метод управления оксидами и масштаб производства. |

| Присадочный металл | На основе серебра, На основе меди, На основе никеля | Выбирается в зависимости от рабочей температуры, прочности и коррозионной стойкости. |

| Управление окислением | Флюс (химическое удаление), Вакуум/Атмосфера (предотвращение) | Самый критичный выбор для качества и чистоты соединения. |

Достигайте безупречных результатов пайки нержавеющей стали с KINTEK.

Независимо от того, разрабатываете ли вы прототипы в научно-исследовательской лаборатории или масштабируете производство, выбор правильного оборудования имеет решающее значение для преодоления проблемы оксида хрома. KINTEK специализируется на передовом лабораторном и производственном оборудовании, включая индукционные нагревательные системы и вакуумные печи, разработанные для точных и чистых процессов пайки.

Позвольте нашим экспертам помочь вам построить идеальную систему пайки для вашего конкретного применения, обеспечивая прочные, надежные и повторяемые соединения. Свяжитесь с нами сегодня, чтобы обсудить требования вашего проекта и узнать, как наши решения могут улучшить ваши производственные возможности.

Свяжитесь с нашими экспертами по пайке прямо сейчас

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какие металлы можно соединять пайкой? Откройте для себя универсальность современных методов пайки

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Какие факторы влияют на прочность паяного соединения? Освойте 4 ключа к идеальному соединению

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях