По своей сути, искровое плазменное спекание (SPS) — это передовая технология производства, используемая для быстрого превращения порошков в плотные, твердые материалы. Это достигается за счет одновременного приложения сильноточного импульсного электрического тока и механического давления в вакууме, уплотняя материал за один эффективный шаг. SPS также известен под другими названиями, включая Технику спекания, управляемого полем (FAST) и Спекание с помощью импульсного электрического тока (PECS).

Основной принцип SPS заключается в использовании постоянного электрического тока и одноосного давления для достижения чрезвычайно быстрого нагрева и уплотнения. Эта уникальная комбинация позволяет создавать передовые материалы с превосходными свойствами по сравнению с материалами, полученными с помощью традиционных методов, основанных на печах.

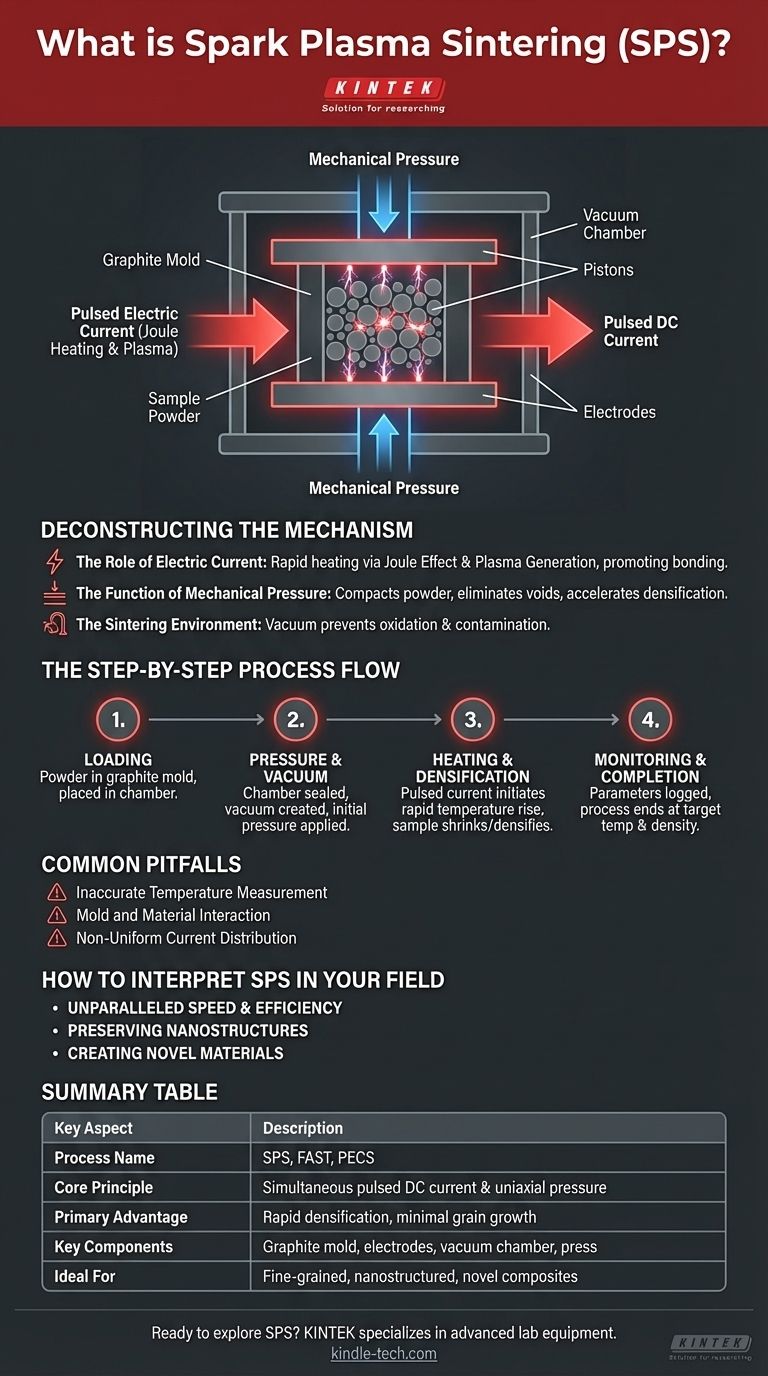

Деконструкция механизма SPS

Чтобы понять SPS, важно рассмотреть его ключевые компоненты и то, как они взаимодействуют при спекании порошкового материала. Процесс основан на точной синергии между электрической энергией, механической силой и контролируемой средой.

Основная установка

Образец порошка загружается в проводящую графитовую форму. Затем эта форма помещается между двумя электродами (верхним и нижним) внутри вакуумной камеры. Вся эта сборка является сердцем машины SPS.

Роль электрического тока

Через электроды и графитовую форму пропускается мощный импульсный постоянный ток. Этот ток отвечает за быстрый нагрев двумя основными способами:

- Нагрев Джоуля: Графитовая форма обладает электрическим сопротивлением, и по мере прохождения тока она быстро нагревается, передавая это тепло образцу порошка внутри.

- Генерация плазмы: Электрический ток также может вызывать искровые разряды или плазму в зазорах между отдельными частицами порошка. Этот эффект очищает и активирует поверхности частиц, способствуя превосходному сцеплению.

Функция механического давления

Пока ток нагревает образец, через поршни к форме прикладывается одноосная сила. Это постоянное давление помогает уплотнить порошок, устранить пустоты и ускорить процесс уплотнения по мере того, как материал размягчается при высоких температурах.

Среда спекания

Весь процесс происходит внутри вакуумной камеры. Откачка воздуха из камеры удаляет воздух и другие газы, что предотвращает окисление и загрязнение материала при высоких температурах, необходимых для спекания.

Пошаговый рабочий процесс

Процесс SPS строго контролируется и автоматизируется, при этом ключевые параметры непрерывно регистрируются для обеспечения точности и повторяемости.

Загрузка и подготовка

Сначала сыпучий порошок аккуратно загружается в полость графитовой формы. Затем форма помещается в камеру SPS, правильно позиционируется между верхним и нижним электродами.

Приложение давления и вакуума

Камера герметизируется и создается вакуум. Одновременно через поршни прикладывается начальное механическое давление, уплотняющее рыхлый порошок.

Цикл нагрева и уплотнения

Инициируется импульсный электрический ток. Температура поднимается с очень высокой скоростью, часто сотни градусов Цельсия в минуту. По мере нагрева и размягчения порошка приложенное давление заставляет образец сжиматься или уплотняться, поскольку зазоры между частицами устраняются.

Мониторинг и завершение

На протяжении всего цикла датчики автоматически регистрируют критические параметры, такие как температура, приложенная сила, ток, напряжение и вертикальное перемещение поршня (ход поршня). Процесс завершается после достижения целевой температуры и максимальной плотности.

Распространенные ошибки, которых следует избегать

Несмотря на свою мощность, эффективность процесса SPS в значительной степени зависит от точного контроля и понимания задействованных материалов.

Неточное измерение температуры

Температура обычно измеряется на поверхности графитовой формы, а не внутри самого образца. Это может привести к значительной разнице температур между формой и порошком, что требует тщательной калибровки для предотвращения перегрева или недостаточного спекания материала.

Взаимодействие формы и материала

Материал образца иногда может вступать в реакцию с графитовой формой при высоких температурах. Это может привести к загрязнению конечного продукта или повреждению формы. Распространенным решением является использование защитных графитовых фольг или альтернативных материалов для форм.

Неравномерное распределение тока

Если порошок не проводит электричество равномерно, ток может создавать «горячие точки» внутри образца. Это приводит к неравномерному уплотнению и может поставить под угрозу структурную целостность и свойства конечного компонента.

Как интерпретировать SPS в вашей области

Понимание основных принципов SPS позволяет распознать его потенциальные области применения и преимущества для достижения конкретных материаловедческих целей.

- Если ваш основной фокус — скорость и эффективность: SPS не имеет себе равных по способности уплотнять материалы за минуты, по сравнению с часами или даже днями, требуемыми для традиционных печей.

- Если ваш основной фокус — сохранение наноструктур: Быстрые циклы нагрева и охлаждения минимизируют рост зерен, что делает SPS идеальным для получения плотных, мелкозернистых материалов с улучшенными механическими свойствами.

- Если ваш основной фокус — создание новых материалов: SPS позволяет спекать материалы, которые трудно или невозможно уплотнить традиционными методами, открывая двери для новых композитов и сплавов.

В конечном счете, искровое плазменное спекание — это мощный инструмент, который использует прямую энергию и силу для создания следующего поколения высокопроизводительных материалов.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Название процесса | Искровое плазменное спекание (SPS), также известное как FAST или PECS |

| Основной принцип | Одновременное применение импульсного постоянного тока и одноосного давления |

| Основное преимущество | Быстрое уплотнение (минуты против часов/дней), минимальный рост зерен |

| Ключевые компоненты | Графитовая форма, электроды, вакуумная камера, гидравлический пресс |

| Идеально подходит для | Создание мелкозернистых, наноструктурированных и новых композитных материалов |

Готовы узнать, как искровое плазменное спекание может продвинуть ваши проекты в области материаловедения?

KINTEK специализируется на передовом лабораторном оборудовании, включая системы SPS, чтобы помочь вам быстро создавать плотные, высокопроизводительные материалы с превосходными свойствами. Наш опыт поддерживает исследователей и инженеров в разработке новых композитов и сплавов с точным контролем и эффективностью.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как технология SPS может принести пользу вашему конкретному применению и ускорить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь непрерывного графитирования в вакууме с графитом

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

Люди также спрашивают

- Почему после вакуумного горячего прессования MgAl2O4 требуется длительная термообработка? Достижение максимальной оптической прозрачности

- Почему сушка в печи порошка Al-20% Si и чешуйчатого графита имеет важное значение? Обеспечение плотности и прочности при горячем прессовании

- Каково значение поддержания вакуума при горячем прессовании Ni-Mn-Sn-In? Обеспечение плотности и чистоты

- Каково значение вакуумной среды в печи VHP? Легко создавайте чистые композиты Al3Ti/Al

- Почему при приготовлении композиционных материалов C-SiC-B4C необходимо поддерживать уровень вакуума примерно 30 Па в печи для вакуумного горячего прессования?

- Какие технические преимущества предлагает печь искрового плазменного спекания (SPS)? Превосходная плотность для керамики B4C

- Какова функция оборудования для горячего прессования при подготовке материалов TlBr? Достижение полупроводников с высоким разрешением

- Что такое процесс горячего прессования-спекания? Достижение превосходной плотности для высокоэффективных материалов