Короче говоря, лазерное спекание может создавать очень сложные и долговечные функциональные детали, которые часто невозможно изготовить традиционными методами. Этот аддитивный производственный процесс использует лазер для сплавления порошкообразного материала, обычно пластмасс, таких как нейлон, в твердые объекты, что делает его идеальным для всего: от передовых прототипов и индивидуальных медицинских устройств до аэрокосмических компонентов конечного использования и потребительских товаров.

Истинная ценность селективного лазерного спекания (SLS) заключается не только в том, что оно может производить, но и в том, как оно устраняет ограничения в проектировании. Его способность производить сложные, самонесущие детали делает его основной технологией для функциональных компонентов, где сложность и долговечность имеют первостепенное значение.

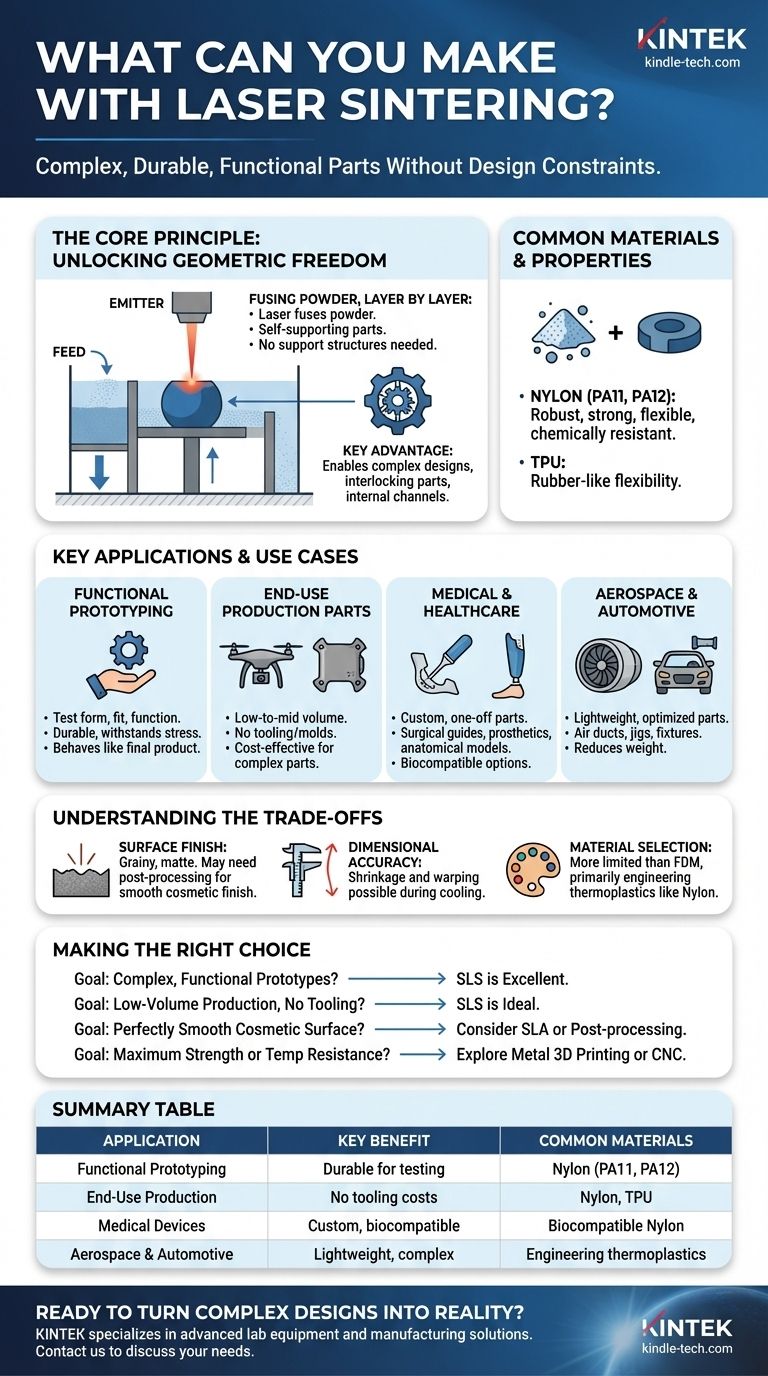

Основной принцип: раскрытие геометрической свободы

Селективное лазерное спекание (SLS) принципиально отличается от других методов производства. Понимание его основного процесса показывает, почему оно так уникально.

Как это работает: сплавление порошка, слой за слоем

Процесс начинается с тонкого слоя полимерного порошка, распределенного по платформе построения. Мощный лазер, управляемый 3D CAD-файлом, выборочно плавит и сплавляет частицы порошка вместе в определенном поперечном сечении. Затем платформа опускается, наносится новый слой порошка, и процесс повторяется до тех пор, пока не будет сформирован весь объект.

Ключевое преимущество: самонесущие детали

Наиболее значительным преимуществом SLS является то, что несплавленный порошок, окружающий объект, действует как естественная опорная структура во время построения. Это устраняет необходимость в специальных, отламывающихся опорах, требуемых другими методами 3D-печати, такими как FDM или SLA.

Эта самонесущая природа позволяет создавать невероятно сложные конструкции, такие как взаимосвязанные детали, внутренние каналы и детали, вложенные друг в друга, все это печатается за один сеанс.

Распространенные материалы и их свойства

Наиболее распространенным материалом для SLS является нейлон (PA11, PA12), прочный инженерный термопласт. Детали из нейлона прочны, обладают хорошей химической стойкостью и определенной степенью гибкости, что делает их пригодными для реальных применений. Другие материалы включают ТПУ для резиноподобной гибкости и специализированные композиты.

Ключевые области применения и варианты использования

Благодаря своим уникальным преимуществам SLS является не просто инструментом для прототипирования; это жизнеспособная производственная технология для широкого круга отраслей.

Функциональное прототипирование

SLS идеально подходит для создания прототипов, которые необходимо тестировать на форму, посадку и функциональность. В отличие от хрупких визуальных моделей, детали SLS достаточно долговечны, чтобы выдерживать механические нагрузки, что позволяет инженерам проверять конструкции с помощью деталей, которые ведут себя как конечный продукт.

Производственные детали конечного использования

Для мелко- и среднесерийного производства SLS часто более экономичен, чем литье под давлением, поскольку он не требует дорогостоящей оснастки или пресс-форм. Это делает его идеальным для изготовления индивидуальных корпусов, корпусов дронов, специализированных компонентов машин и других сложных конечных деталей.

Медицина и здравоохранение

Возможность создавать индивидуальные, уникальные детали делает SLS бесценным в медицине. Применение включает в себя индивидуальные для пациента хирургические шаблоны, прочные протезы и подробные анатомические модели для предоперационного планирования. Для этих целей доступны биосовместимые марки нейлона.

Аэрокосмическая и автомобильная промышленность

В этих отраслях вес и сложность имеют решающее значение. SLS используется для производства легких, оптимизированных деталей, таких как воздуховоды, внутренние компоненты, приспособления и оснастка, которые было бы трудно или тяжелее изготовить традиционными методами.

Понимание компромиссов

Ни одна технология не идеальна. Чтобы эффективно использовать SLS, вы должны понимать ее ограничения.

Характеристики чистоты поверхности

Детали SLS естественным образом имеют зернистую, матовую поверхность из-за природы сплавленного порошка. Хотя это приемлемо для многих функциональных деталей, для применений, требующих гладкой, косметической поверхности, потребуются этапы постобработки, такие как галтовка, паровая полировка или покраска.

Точность размеров и охлаждение

Хотя в целом точность высокая, детали SLS могут испытывать некоторую усадку и деформацию при охлаждении. Это необходимо учитывать на этапе проектирования. Для чрезвычайно высокоточных компонентов обработка на станках с ЧПУ все еще может быть лучшим выбором.

Выбор материала

Ассортимент материалов, доступных для SLS, более ограничен по сравнению с другими процессами, такими как моделирование методом наплавления (FDM). Основное внимание уделяется инженерным термопластам, таким как нейлон.

Правильный выбор для вашей цели

Используйте эти рекомендации, чтобы определить, является ли SLS подходящей технологией для ваших конкретных потребностей.

- Если ваша основная цель — сложные, функциональные прототипы: SLS — отличный выбор для создания долговечных деталей, способных выдерживать реальные испытания.

- Если ваша основная цель — мелкосерийное производство без затрат на оснастку: SLS идеально подходит для эффективного изготовления геометрически сложных деталей конечного использования.

- Если ваша основная цель — идеально гладкая, косметическая поверхность сразу после изготовления: Вам следует рассмотреть технологию, такую как SLA (стереолитография), или значительную постобработку для деталей SLS.

- Если ваша основная цель — максимальная прочность или экстремальная термостойкость: Вам может потребоваться изучить 3D-печать металлом (DMLS/SLM) или традиционную обработку на станках с ЧПУ.

В конечном итоге, лазерное спекание позволяет создавать невозможное, превращая сложные цифровые проекты в надежные, функциональные реальности.

Сводная таблица:

| Применение | Ключевое преимущество | Распространенные материалы |

|---|---|---|

| Функциональное прототипирование | Долговечные детали для тестирования формы, посадки и функциональности | Нейлон (PA11, PA12) |

| Производство конечного использования | Отсутствие затрат на оснастку для мелкосерийного производства | Нейлон, ТПУ |

| Медицинские устройства | Индивидуальные хирургические шаблоны и протезы | Биосовместимый нейлон |

| Аэрокосмическая и автомобильная промышленность | Легкие, сложные компоненты | Инженерные термопласты |

Готовы превратить свои сложные проекты в долговечные, функциональные реальности? KINTEK специализируется на передовом лабораторном оборудовании и производственных решениях, включая технологии лазерного спекания. Наш опыт помогает вам создавать все: от прочных прототипов до производственных деталей конечного использования с точностью и эффективностью. Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать ваши лабораторные или производственные потребности и воплотить в жизнь ваши самые сложные проекты.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Настраиваемые реакторы высокого давления для передовых научных и промышленных применений

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Миниавтоклав высокого давления из нержавеющей стали для лабораторного использования

Люди также спрашивают

- Каковы методы химического осаждения из газовой фазы? Руководство по термическим методам, плазменным методам и методам LPCVD

- Как металл осаждается на поверхность с помощью магнетронного напыления? Руководство по высококачественному нанесению тонких пленок

- Какие существуют методы химического осаждения из газовой фазы (CVD) для синтеза графена? Сравнение термического CVD и плазменно-усиленного CVD.

- Как еще называют метод химического осаждения из раствора? Откройте для себя золь-гель процесс для тонких пленок

- Что такое процесс термического химического осаждения из газовой фазы (CVD)? Пошаговое руководство по нанесению тонких пленок высокой чистоты

- Каковы области применения физического осаждения из паровой фазы? Повышение производительности с помощью высокоэффективных тонких пленок

- Что такое тонкая углеродная пленка? Руководство по инженерным поверхностям для превосходной производительности

- При какой температуре растет графен методом CVD? Освоение критического температурного окна