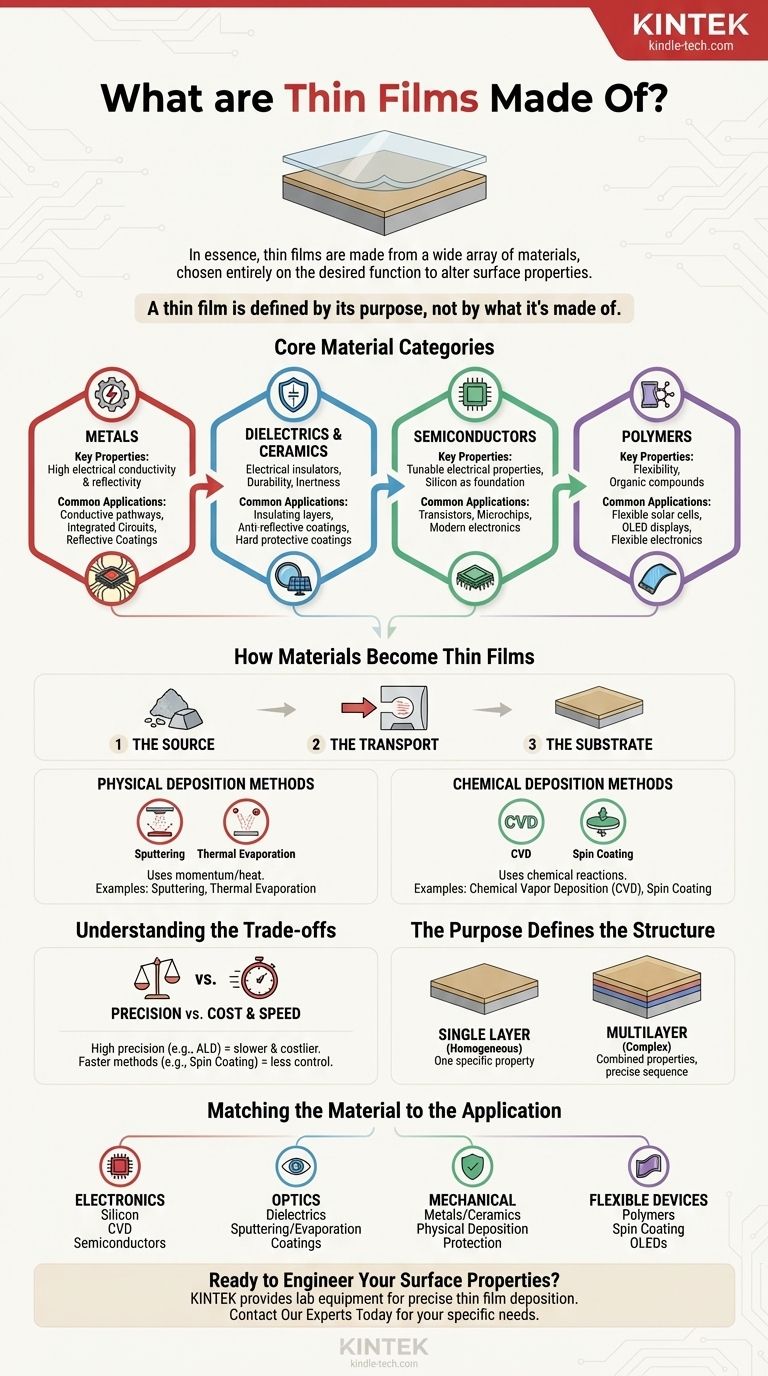

По сути, тонкие пленки изготавливаются из широкого спектра материалов, чаще всего металлов, диэлектриков (керамики), полупроводников и полимеров. Конкретный материал не является неотъемлемой частью самого понятия «тонкая пленка»; скорее, он выбирается исключительно на основе желаемой функции, такой как изменение электрических, оптических или физических свойств поверхности.

Тонкая пленка определяется не тем, из чего она сделана, а ее назначением. Материал — это просто среда, выбранная для придания специфических новых свойств поверхности основного материала без изменения его основной природы.

Основные категории материалов

Материал, выбранный для тонкой пленки, является прямым отражением проблемы, которую она призвана решить. Материалы, как правило, выбираются из одной из четырех основных категорий.

Металлы

Металлические пленки часто используются благодаря их превосходной электропроводности и отражательной способности. Они имеют фундаментальное значение для создания проводящих путей в интегральных схемах, отражающих покрытий для зеркал и соединений в электронных устройствах.

Диэлектрики и керамика

Диэлектрические материалы являются электрическими изоляторами. Они используются для создания изолирующих слоев в конденсаторах, просветляющих покрытий на линзах и солнечных панелях, а также твердых защитных покрытий на инструментах благодаря их долговечности и инертности.

Полупроводники

Полупроводники, самым известным примером которых является кремний, являются основой современной электроники. Тонкие пленки полупроводниковых материалов тщательно наносятся слоями для создания транзисторов и других основных компонентов микросхем.

Полимеры

Более новые применения, особенно в гибкой электронике, зависят от тонких пленок, изготовленных из полимерных соединений. Эти органические материалы имеют решающее значение для создания гибких солнечных элементов и органических светодиодов (OLED), используемых в современных дисплеях.

Как материалы становятся тонкими пленками

Процесс нанесения этих материалов так же важен, как и сам материал. Это достигается с помощью строго контролируемых методов осаждения, которые формируют пленку, иногда по одному атомному слою за раз.

Три ключевых элемента

Каждый процесс осаждения включает три компонента:

- Источник: Сырье, из которого будет формироваться пленка.

- Транспортировка: Метод перемещения материала от источника к подложке.

- Подложка: Основной материал или поверхность, на которую наносится пленка.

Методы физического осаждения

Эти методы используют физические средства, такие как импульс или тепло, для перемещения материала от источника к подложке. К распространенным методам относятся распыление (sputtering), при котором ионы бомбардируют мишень, выбивая атомы, и термическое испарение, при котором материал нагревается в вакууме до испарения и конденсации на подложке.

Методы химического осаждения

Эти методы используют химические реакции для формирования пленки на поверхности подложки. Например, химическое осаждение из газовой фазы (CVD) вводит в камеру газы-прекурсоры, которые вступают в реакцию и осаждают твердую пленку. Для полимеров такие методы, как центробежное нанесение (spin coating), используют центробежную силу для равномерного распределения жидкого раствора.

Понимание компромиссов

Выбор материала и метода осаждения — это сложное решение, включающее множество конкурирующих факторов. Не существует единственного «лучшего» подхода; оптимальный выбор полностью зависит от требований применения.

Точность против стоимости и скорости

Методы, такие как атомно-слоевое осаждение (ALD), обеспечивают невероятную точность, позволяя создавать пленки с контролем толщины до одного атома. Однако эта точность достигается ценой очень медленного и дорогостоящего процесса.

Напротив, такие методы, как центробежное нанесение (spin coating) или гальванопластика, могут быть намного быстрее и экономичнее, но обеспечивают меньший контроль над структурой и толщиной конечной пленки.

Совместимость материала и подложки

Не каждый материал может быть нанесен с использованием каждого метода. Температура плавления, химическая реакционная способность и другие физические свойства исходного материала определяют, какие методы осаждения являются жизнеспособными. Аналогичным образом, подложка должна выдерживать условия процесса, такие как высокие температуры или вакуум.

Цель определяет структуру

В конечном счете, цель состоит в том, чтобы создать определенное свойство поверхности. Это может быть достигнуто с помощью структур, от простых до невероятно сложных.

Однослойные и многослойные пленки

Тонкая пленка может представлять собой один однородный слой одного материала (однородная структура), предназначенный для придания одного конкретного свойства, например, износостойкости.

В качестве альтернативы пленки могут представлять собой сложные многослойные структуры, где различные материалы укладываются в точной последовательности для достижения комбинированных свойств, которые не может обеспечить один материал, например, в усовершенствованных оптических фильтрах.

Модификация свойств поверхности

Основная функция тонкой пленки — изменение характеристик поверхности. Это позволяет инженерам использовать экономичный или прочный основной материал (например, стекло или сталь) и добавлять тонкий функциональный слой, который придает свойство — такое как проводимость, устойчивость к царапинам или антибликовое покрытие, — которого нет у основного материала.

Сопоставление материала с применением

Чтобы выбрать правильный подход, вы должны начать с конечной цели.

- Если ваш основной фокус — электроника и полупроводники: Вы будете в основном работать с такими материалами, как кремниевые соединения, наносимые с помощью высокоточных методов, таких как химическое осаждение из газовой фазы (CVD).

- Если ваш основной фокус — оптика: Вы будете использовать диэлектрические материалы для создания просветляющих или отражающих покрытий, часто наносимых физическими методами, такими как распыление или испарение.

- Если ваш основной фокус — механическая защита: Твердые металлы и керамика наносятся для создания износостойких покрытий на инструментах и компонентах, часто с использованием физического осаждения.

- Если ваш основной фокус — гибкие устройства: Вы будете изучать полимерные соединения, наносимые такими методами, как центробежное нанесение, для создания технологий нового поколения, таких как OLED.

В конечном счете, материал тонкой пленки — это стратегический выбор, обусловленный конкретным свойством поверхности, которое необходимо достичь.

Сводная таблица:

| Категория материала | Ключевые свойства | Общие применения |

|---|---|---|

| Металлы | Высокая электропроводность, отражательная способность | Проводящие пути, отражающие покрытия |

| Диэлектрики/Керамика | Электрическая изоляция, долговечность, инертность | Изолирующие слои, просветляющие покрытия |

| Полупроводники | Регулируемые электрические свойства | Транзисторы, микросхемы |

| Полимеры | Гибкость | Гибкие солнечные элементы, OLED-дисплеи |

Готовы заняться разработкой свойств вашей поверхности?

Выбор правильного материала для тонкой пленки и процесса осаждения имеет решающее значение для успеха вашего проекта. KINTEK специализируется на предоставлении лабораторного оборудования и расходных материалов, необходимых для точного нанесения тонких пленок, от исследований до производства.

Независимо от того, работаете ли вы с металлами, керамикой, полупроводниками или полимерами, наш опыт поможет вам достичь идеальных свойств поверхности для вашего применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности и узнать, как KINTEK может поддержать инновации вашей лаборатории в области тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Печь непрерывного графитирования в вакууме с графитом

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок