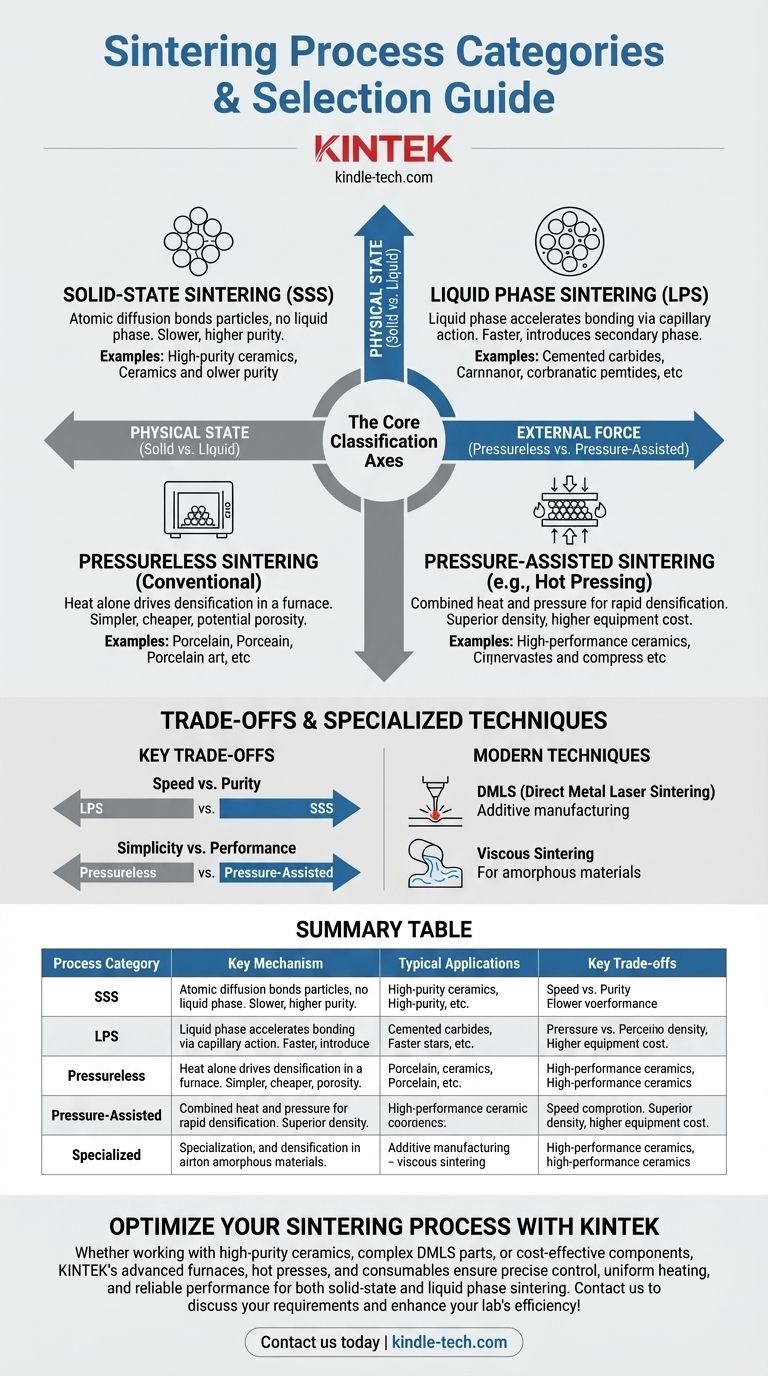

По своей сути, процессы спекания в первую очередь классифицируются по двум ключевым осям: физическое состояние материала (твердое или жидкое) и применение внешней силы (без давления или с приложением давления). Хотя существует множество конкретных методов, таких как прямое лазерное спекание металлов (DMLS) или горячее прессование, все они являются вариациями, основанными на этих фундаментальных принципах для уменьшения пористости и связывания частиц в сплошную твердую массу.

Понимание ландшафта спекания требует выхода за рамки простого перечня названий. Ключ заключается в классификации любого метода, сначала задав вопрос: «Присутствует ли жидкая фаза?» и, во-вторых, «Прилагается ли внешнее давление?» Ответы на эти два вопроса раскрывают основной механизм и компромиссы процесса.

Фундаментальное разделение: твердая против жидкой фазы

Наиболее существенное различие между типами спекания заключается в том, остается ли материал полностью твердым или намеренно вводится жидкая фаза во время процесса нагрева. Этот выбор определяет скорость, температуру и результирующую микроструктуру конечной детали.

Твердофазное спекание (SSS)

При твердофазном спекании, также называемом спеканием в твердой фазе, уплотненный порошок остается полностью в твердом состоянии на протяжении всего цикла нагрева.

Движущей силой является уменьшение поверхностной энергии. При высоких температурах атомы диффундируют через границы смежных частиц, заставляя их связываться и расти вместе, что медленно устраняет поры между ними.

Этот метод часто предпочтителен, когда первостепенное значение имеет чистота материала, поскольку для создания жидкой фазы не требуются какие-либо добавки.

Жидкофазное спекание (LPS)

Жидкофазное спекание включает присутствие небольшого количества жидкой фазы при температуре спекания. Эта жидкость обычно образуется за счет добавки с более низкой температурой плавления, чем основной порошковый материал.

Жидкость смачивает твердые частицы, и капиллярное действие стягивает их вместе, резко ускоряя уплотнение. Жидкость также служит быстрой средой для растворения и повторного осаждения материала, заполняя оставшиеся пустоты.

LPS, как правило, позволяет проводить более быструю обработку при более низких температурах по сравнению с твердофазным спеканием для одного и того же материала.

Роль внешней силы: без давления против с приложением давления

Вторая основная классификация основана на том, используется ли внешнее давление совместно с нагревом. Этот выбор напрямую влияет на конечную плотность, время обработки и стоимость оборудования.

Спекание без давления (традиционное спекание)

Это самый распространенный и простой метод, при котором уплотненное порошковое «сырое тело» просто нагревается в печи без какого-либо внешнего давления.

Тепло является единственной движущей силой для уплотнения. Этот метод широко используется для таких материалов, как фарфор и другие керамические изделия, где высокая стоимость и сложность не оправданы.

Спекание с приложением давления

В этом подходе внешнее давление прикладывается к уплотненному порошку одновременно с нагревом. Горячее прессование является основным примером этой категории.

Сочетание тепла и давления значительно ускоряет уплотнение, позволяя использовать более низкие температуры или более короткие циклы. Это приводит к получению деталей с более высокой плотностью, более мелкой структурой зерна и превосходными механическими свойствами.

Понимание компромиссов

Ни один процесс спекания не является универсально превосходящим. Оптимальный выбор зависит от баланса требований к материалу, производственных затрат и желаемых конечных свойств.

Простота против производительности

Спекание без давления проще и дешевле из-за низкой стоимости печей. Однако для достижения полной плотности могут потребоваться более высокие температуры и более длительное время, что может привести к нежелательному росту зерна или остаточной пористости.

Спекание с приложением давления, напротив, обеспечивает превосходную плотность и механические свойства, но требует сложного, дорогостоящего оборудования, такого как горячий пресс.

Скорость против чистоты

Жидкофазное спекание (LPS) предлагает значительное преимущество в скорости и может снизить энергозатраты за счет уменьшения требуемой температуры. Обратной стороной является введение вторичной фазы в конечный материал, которую необходимо тщательно контролировать.

Твердофазное спекание (SSS) дает более чистый конечный компонент, но по своей сути является более медленным процессом, контролируемым диффузией, требующим больше времени и тепловой энергии.

Взгляд на современные и специализированные методы

Основываясь на этих принципах, для конкретных применений было разработано несколько передовых и специализированных процессов.

Прямое лазерное спекание металлов (DMLS)

Это метод аддитивного производства (3D-печать). Мощный лазер сканирует слой металлического порошка, локально плавя и сплавляя частицы слой за слоем для создания сложной детали.

DMLS, по сути, является высоколокализованным и быстрым процессом спекания, часто включающим временную жидкую фазу, который позволяет создавать сложные металлические компоненты непосредственно из цифровой модели.

Вязкое спекание

Этот специализированный процесс применяется к аморфным материалам, таким как стекло. Вместо атомной диффузии уплотнение происходит по мере того, как нагретые частицы размягчаются и сливаются под действием поверхностного натяжения, подобно слиянию капель очень густой жидкости.

Принятие правильного решения для вашей цели

Выбор правильного процесса спекания требует согласования возможностей метода с основной целью вашего проекта.

- Если ваш основной фокус — экономичное производство некритичных деталей: Традиционное спекание без давления является наиболее экономичным и простым выбором.

- Если ваш основной фокус — максимальная плотность и механическая прочность: Требуются методы с приложением давления, такие как горячее прессование, для достижения наилучших характеристик в технической керамике и композитах.

- Если ваш основной фокус — скорость и более низкие температуры обработки: Жидкофазное спекание — отличный вариант, при условии, что присутствие второй фазы приемлемо.

- Если ваш основной фокус — изготовление сложных деталей по индивидуальному заказу из металла: Передовые методы, такие как DMLS, являются отраслевым стандартом для быстрого прототипирования и производства.

В конечном счете, эффективное проектирование материалов включает в себя сопоставление процесса спекания с уникальными свойствами вашего материала и требованиями к производительности конечного применения.

Сводная таблица:

| Категория процесса | Ключевой механизм | Типичное применение | Ключевые компромиссы |

|---|---|---|---|

| Твердофазное спекание (SSS) | Атомная диффузия связывает частицы без жидкой фазы. | Высокочистая керамика, технические материалы. | Более медленный процесс, более высокая чистота. |

| Жидкофазное спекание (LPS) | Жидкая фаза ускоряет связывание за счет капиллярного действия. | Твердые сплавы, некоторая керамика. | Быстрее, но вводит вторичную фазу. |

| Спекание без давления | Только тепло способствует уплотнению в печи. | Фарфор, экономичные детали. | Проще и дешевле, но может иметь остаточную пористость. |

| Спекание с приложением давления (например, горячее прессование) | Сочетание тепла и давления для быстрого уплотнения. | Высокоэффективная керамика, композиты. | Превосходная плотность, но более высокая стоимость оборудования. |

| Специализированные (например, DMLS) | Лазерное сплавление слой за слоем для сложных форм. | Аддитивное производство металлических деталей. | Детали высокой сложности, но специализированное оборудование. |

Оптимизируйте свой процесс спекания с KINTEK

Выбор правильного метода спекания имеет решающее значение для достижения желаемой плотности, чистоты и механических свойств ваших материалов. Независимо от того, работаете ли вы с высокочистой керамикой, сложными металлическими деталями с помощью DMLS или экономичными компонентами, лабораторное оборудование и расходные материалы KINTEK разработаны для удовлетворения ваших конкретных потребностей в спекании.

Наш ассортимент печей, горячих прессов и вспомогательных расходных материалов обеспечивает точный контроль температуры, равномерный нагрев и надежную работу как для твердофазного, так и для жидкофазного спекания. Позвольте нам помочь вам повысить эффективность вашей лаборатории и добиться превосходных результатов.

Свяжитесь с нами сегодня, чтобы обсудить ваши требования к спеканию и узнать, как KINTEK может поддержать успех вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения