По своей сути, физическое осаждение из паровой фазы (ФЭС) имеет три основных варианта. Эти различные семейства процессов — термическое испарение, распыление и дуговое испарение (часто называемое катодно-дуговым осаждением). Хотя все методы ФЭС проводятся в вакууме для нанесения тонкой пленки на поверхность, они принципиально различаются физическим механизмом, используемым для превращения твердого исходного материала в пар.

Критическое различие между вариантами ФЭС заключается не в конечном покрытии, а в источнике энергии, используемом для высвобождения атомов из исходного материала. Этот начальный этап — будь то кипение, баллистическое воздействие или высоковольтная дуга — напрямую определяет энергию осаждаемых атомов и, следовательно, конечные свойства пленки, такие как ее плотность, адгезия и твердость.

Общая цель: перемещение атомов в вакууме

Прежде чем рассматривать различия, важно понять процесс, общий для всех вариантов ФЭС. Цель всегда состоит в том, чтобы перенести материал с твердого источника (называемого «мишенью» или «прекурсором») на компонент (подложку) в условиях высокого вакуума.

Этот процесс предотвращает реакцию испаренного материала покрытия с воздухом и обеспечивает чистый, прямой путь к подложке. Выбор варианта просто определяет, как начинается путь от твердого тела к пару.

Объяснение основных методов ФЭС

Варианты лучше всего понимать по энергии, которую они прикладывают к исходному материалу. Каждый метод придает атомам разный уровень энергии, что имеет значительные последствия для получаемой пленки.

Термическое испарение: использование тепла

Это концептуально самый простой метод. Исходный материал нагревается в вакуумной камере до тех пор, пока он не закипит или не сублимируется, высвобождая пар атомов, который затем перемещается и конденсируется на более холодной подложке.

Существует два распространенных способа достижения этого нагрева:

- Резистивный нагрев: Электрический ток пропускается через лодочку или нить, удерживающую исходный материал, нагревая его, как элемент тостера.

- Испарение электронным пучком (Э-пучком): На исходный материал направляется высокоэнергетический пучок электронов, вызывающий интенсивный локальный нагрев и испарение.

Распыление: использование кинетического воздействия

Распыление работает как микроскопическая игра в бильярд. Ионы высокой энергии (обычно из инертного газа, такого как аргон) ускоряются для удара по твердой мишени-источнику. Это столкновение обладает достаточной силой, чтобы физически выбить, или «распылить», атомы с поверхности мишени.

Ключевые подтипы включают:

- Магнетронное распыление: Это наиболее распространенный промышленный метод распыления. Магниты размещаются за мишенью, чтобы удерживать электроны вблизи ее поверхности, что резко повышает эффективность создания ионов и приводит к гораздо более высокой скорости осаждения.

- Ионно-лучевое распыление: Отдельный источник ионов генерирует контролируемый пучок ионов, который направляется на мишень, обеспечивая очень точный контроль над процессом.

- Реактивное распыление: В камеру вводится реактивный газ (например, азот или кислород). Распыленные атомы металла реагируют с этим газом по пути к подложке, образуя пленку соединения, такую как нитрид титана (TiN) или оксид алюминия (Al₂O₃).

Дуговое испарение: использование электрической дуги

Также известное как катодно-дуговое осаждение, это процесс с очень высокой энергией. На поверхности твердого исходного материала (катода) зажигается сильноточная низковольтная электрическая дуга.

Дуга создает крошечное, интенсивно горячее и подвижное пятно, которое локально испаряет материал, выбрасывая сильно ионизированный пар. Этот высокий уровень ионизации придает атомам значительную энергию по мере их ускорения к подложке, что приводит к получению чрезвычайно плотных и прочно сцепленных покрытий.

Понимание компромиссов

Ни один вариант ФЭС не является универсально превосходящим; оптимальный выбор определяется желаемым результатом. Основной компромисс заключается в балансе между энергией процесса, контролем и сложностью.

Плотность пленки и адгезия

Процессы с более высокой энергией производят более прочные пленки. Высоко ионизированный пар от дугового испарения приводит к получению исключительно плотных и прочно связанных покрытий, идеальных для режущих инструментов. Распыление также дает плотные пленки с высокой адгезией. Термическое испарение, будучи процессом с более низкой энергией, обычно приводит к менее плотным пленкам с более низкой адгезией.

Контроль процесса и сложность

Распыление обеспечивает превосходный контроль над составом пленки, что делает его идеальным для нанесения сложных сплавов, где необходимо точно сохранить исходный состав материала. Специализированные варианты, такие как молекулярно-лучевая эпитаксия (МЛЭ) — высокоточная форма термического испарения — обеспечивают максимальную точность на уровне атомных слоев, необходимую для производства полупроводников.

Совместимость материалов

Выбор метода может зависеть от материала. Тугоплавкие металлы с очень высокими температурами плавления трудно испарять термически, но их легко осаждать с помощью распыления. И наоборот, некоторые материалы могут быть повреждены или разложиться при высокоэнергетическом распылении или дуговых процессах.

Сделайте правильный выбор для вашей цели

Выбор правильного варианта ФЭС требует соответствия возможностей процесса требованиям применения.

- Если ваш основной фокус — износостойкость и твердость для инструментов: Дуговое испарение является ведущим выбором благодаря своему высокоэнергетическому процессу, который создает чрезвычайно плотные и прочно сцепленные твердые покрытия.

- Если ваш основной фокус — высокоточные функциональные или декоративные покрытия: Магнетронное распыление предлагает превосходный баланс контроля, адгезии и универсальности материалов для широкого спектра применений.

- Если ваш основной фокус — экономичные оптические или простые металлические покрытия: Термическое испарение часто достаточно и более экономично для таких применений, как алюминирование зеркал или нанесение покрытий на пластик, где не требуется экстремальная твердость.

- Если ваш основной фокус — передовая электроника и исследования полупроводников: Молекулярно-лучевая эпитаксия (МЛЭ) обеспечивает непревзойденный послойный контроль, необходимый для создания сложных кристаллических структур.

Понимание этих фундаментальных различий в том, как испаряются атомы, является ключом к выбору процесса ФЭС, который обеспечит точную производительность, необходимую для вашего применения.

Сводная таблица:

| Вариант ФЭС | Источник энергии | Ключевые характеристики | Лучше всего подходит для |

|---|---|---|---|

| Термическое испарение | Тепло (резистивное/Э-пучок) | Более низкая энергия, менее плотные пленки, экономичность | Оптические покрытия, простые металлические слои |

| Распыление | Кинетическое воздействие (бомбардировка ионами) | Превосходный контроль, плотные пленки, универсальность | Высокоточные функциональные/декоративные покрытия, сплавы |

| Дуговое испарение | Электрическая дуга | Высокая энергия, чрезвычайно плотные/твердые пленки | Износостойкие покрытия для режущих инструментов |

Выбор оптимального процесса ФЭС имеет решающее значение для успеха вашего применения. Правильный вариант определяет адгезию, плотность и производительность вашего покрытия. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для всех процессов ФЭС, помогая лабораториям достигать точных и надежных результатов. Позвольте нашим экспертам помочь вам найти идеальное решение для ваших конкретных потребностей — свяжитесь с нами сегодня, чтобы обсудить ваш проект!

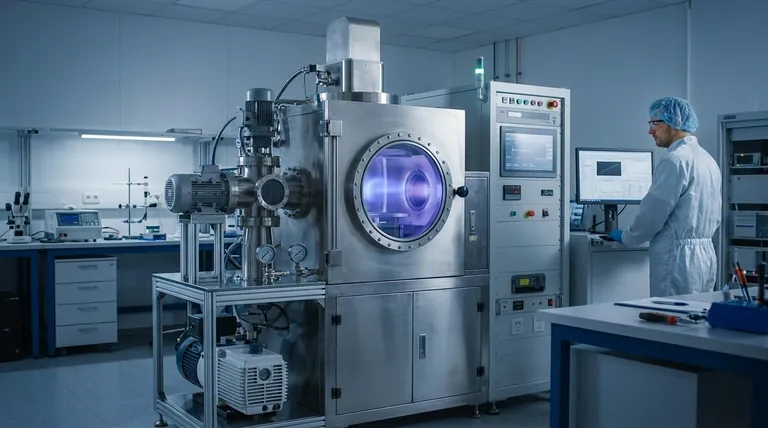

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок