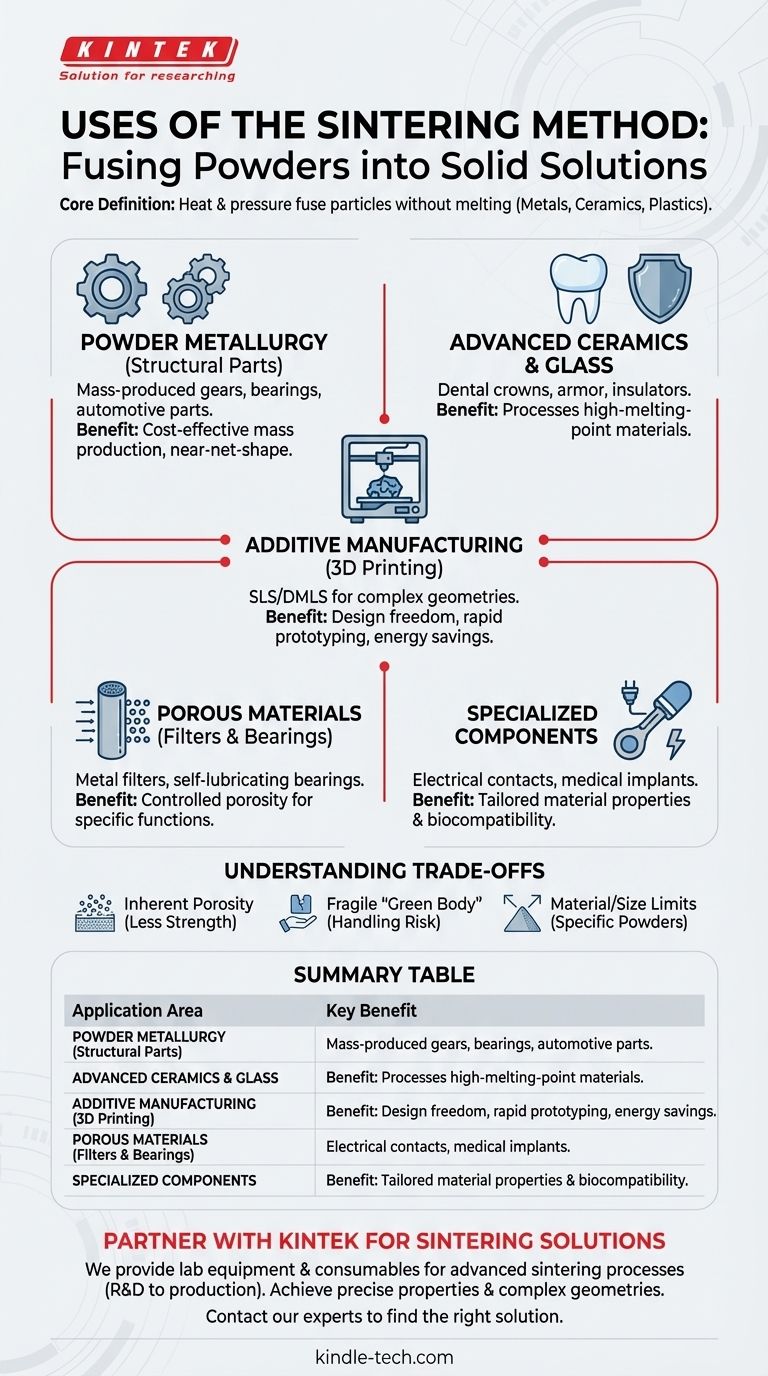

По своей сути, спекание — это производственный метод, используемый для создания твердых объектов из порошков, таких как металлы, керамика или пластмассы. Он основан на использовании тепла и давления для сплавления частиц без их плавления, что делает его незаменимым для обработки материалов с очень высокими температурами плавления и для создания деталей с уникальными свойствами с помощью порошковой металлургии и аддитивного производства.

Основная ценность спекания заключается в его способности изготавливать детали, которые трудно или невозможно создать с помощью традиционного плавления и литья. Оно позволяет производить компоненты из высокотемпературных материалов, создавать сложные формы с помощью 3D-печати и проектировать материалы с контролируемой пористостью.

Принцип: сплавление твердых тел без плавления

Спекание — это, по сути, процесс атомной диффузии. Нагревая спрессованный порошок до температуры ниже его точки плавления, вы даете атомам достаточно энергии для миграции через границы отдельных частиц, сплавляя их в твердую, когерентную массу.

Почему это важно для высокоплавких материалов

Для таких материалов, как вольфрам, молибден и многие современные керамические материалы, их температуры плавления настолько высоки, что их плавление и литье непрактичны, энергозатратны или невозможны.

Спекание обеспечивает менее энергозатратный путь для консолидации этих материалов в полезные, плотные формы, что делает его основным методом для таких применений, как вольфрамовые нити ламп накаливания и высокопроизводительные режущие инструменты.

Получение деталей, близких к окончательной форме

Спекание начинается с прессования порошка в форму, в результате чего получается «сырое тело», которое очень близко к размерам конечной детали.

Эта возможность получения деталей, близких к окончательной форме, значительно снижает потребность в последующей механической обработке, минимизируя отходы материала и производственные затраты. Это ключевое преимущество процесса порошковой металлургии (ПМ).

Ключевые области применения в различных отраслях

Универсальность процесса спекания привела к его применению в широком спектре областей, от массового производства автомобильных деталей до индивидуальных медицинских имплантатов.

Порошковая металлургия для конструкционных деталей

Это наиболее распространенное промышленное применение спекания. Оно используется для массового производства металлических компонентов, таких как шестерни, самосмазывающиеся подшипники и другие конструкционные стальные детали для автомобильной промышленности и машиностроения.

Современная керамика и стекло

Спекание является традиционным и современным методом производства почти всех керамических изделий, включая фарфоровые изоляторы, зубные коронки и баллистические бронепластины. Оно также используется в производстве некоторых видов стекла.

Аддитивное производство (3D-печать)

Такие процессы, как селективное лазерное спекание (SLS) и прямое лазерное спекание металлов (DMLS), используют лазер для выборочного спекания порошка слой за слоем. Это позволяет создавать сложные, индивидуальные металлические или пластиковые детали непосредственно из цифровой модели, предлагая огромную свободу проектирования и экономию энергии по сравнению с традиционным производством.

Контролируемая пористость для фильтров и подшипников

Хотя спекание часто используется для создания плотной, прочной детали, его также можно точно контролировать для создания сети взаимосвязанных пор. Это используется для изготовления пористых металлических или пластиковых фильтров, а также самосмазывающихся подшипников, пропитанных маслом.

Специализированные электрические и медицинские изделия

Уникальные возможности спекания используются для специализированных компонентов. К ним относятся электрические контакты, магнитные материалы и биосовместимые медицинские и стоматологические имплантаты, требующие определенных свойств материала и форм.

Понимание компромиссов

Хотя спекание является мощным методом, оно не является идеальным решением для каждого применения. Понимание его ограничений имеет решающее значение для принятия обоснованного проектного решения.

Присущая пористость и прочность

Если не сочетать с вторичными процессами, такими как горячее изостатическое прессование (ГИП), спеченные детали почти всегда сохраняют небольшое количество остаточной пористости. Это может сделать их менее прочными или долговечными, чем детали, выкованные или обработанные из цельного слитка того же материала.

Проблема «сырого тела»

Первоначальный порошковый компакт, или «сырое тело», хрупок и требует осторожного обращения перед окончательным процессом спекания. Это добавляет шаг и потенциальную точку отказа в производственном процессе.

Ограничения по материалу и размеру

Процесс лучше всего подходит для материалов, доступных в виде мелкого порошка. Кроме того, достижение равномерной плотности и предотвращение деформации может быть сложной задачей для очень больших или геометрически сложных деталей, что может ограничивать его применение для некоторых конструкций.

Правильный выбор для вашей цели

Выбор производственного процесса полностью зависит от конкретных ограничений и требований к производительности вашего проекта.

- Если ваша основная цель — экономичное массовое производство: Спекание с помощью порошковой металлургии — отличный выбор для небольших и средних металлических деталей умеренной сложности.

- Если ваша основная цель — работа с высокотемпературными материалами: Спекание часто является наиболее практичным или единственным жизнеспособным методом для консолидации таких материалов, как вольфрам и современная керамика.

- Если ваша основная цель — сложные геометрии или быстрое прототипирование: 3D-печать на основе спекания обеспечивает непревзойденную свободу проектирования для создания индивидуальных, единичных или мелкосерийных деталей.

- Если ваша основная цель — проектирование конкретных свойств материала: Спекание предлагает уникальный контроль над плотностью материала, что позволяет создавать функциональные пористые продукты, такие как фильтры и самосмазывающиеся подшипники.

Понимание того, когда применять спекание, открывает мощный инструмент для изготовления материалов и инновационного дизайна продуктов.

Сводная таблица:

| Область применения | Ключевые варианты использования | Ключевое преимущество |

|---|---|---|

| Порошковая металлургия | Шестерни, подшипники, автомобильные детали | Экономичное массовое производство, близкая к окончательной форма |

| Современная керамика | Зубные коронки, броня, изоляторы | Обработка высокоплавких материалов |

| Аддитивное производство | SLS/DMLS 3D-печать сложных деталей | Свобода проектирования, быстрое прототипирование |

| Пористые материалы | Фильтры, самосмазывающиеся подшипники | Контролируемая пористость для конкретных функций |

| Специализированные компоненты | Электрические контакты, медицинские имплантаты | Индивидуальные свойства материала и биосовместимость |

Нужно изготовить сложные или высокопроизводительные детали?

Спекание — это универсальный метод создания компонентов из металлов, керамики и пластмасс. В KINTEK мы специализируемся на предоставлении лабораторного оборудования и расходных материалов, необходимых для передовых процессов спекания, будь то для исследований и разработок или для производства. Наш опыт помогает вам эффективно достигать точных свойств материала и сложных геометрических форм.

Давайте обсудим ваши проектные требования и найдем подходящее решение для спекания.

Свяжитесь с нашими экспертами сегодня, чтобы узнать, как KINTEK может поддержать потребности вашей лаборатории в спекании.

Визуальное руководство

Связанные товары

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Автоматический гидравлический пресс с подогревом и нагревательными плитами для лабораторного горячего прессования 25Т 30Т 50Т

- Установка изостатического прессования при повышенной температуре WIP 300 МПа для применений под высоким давлением

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

Люди также спрашивают

- Что такое процесс спекания? Руководство по сплавлению порошков в высокоэффективные детали

- Для чего используется гидравлический пресс с подогревом? Незаменимый инструмент для отверждения, формования и ламинирования

- Что делает гидравлический термопресс? Обеспечение промышленного уровня, стабильного давления для крупносерийного производства

- Какое усилие может развивать гидравлический пресс? Понимание его огромной мощности и конструктивных ограничений.

- Для чего используются гидравлические прессы с подогревом? Формование композитов, вулканизация резины и многое другое