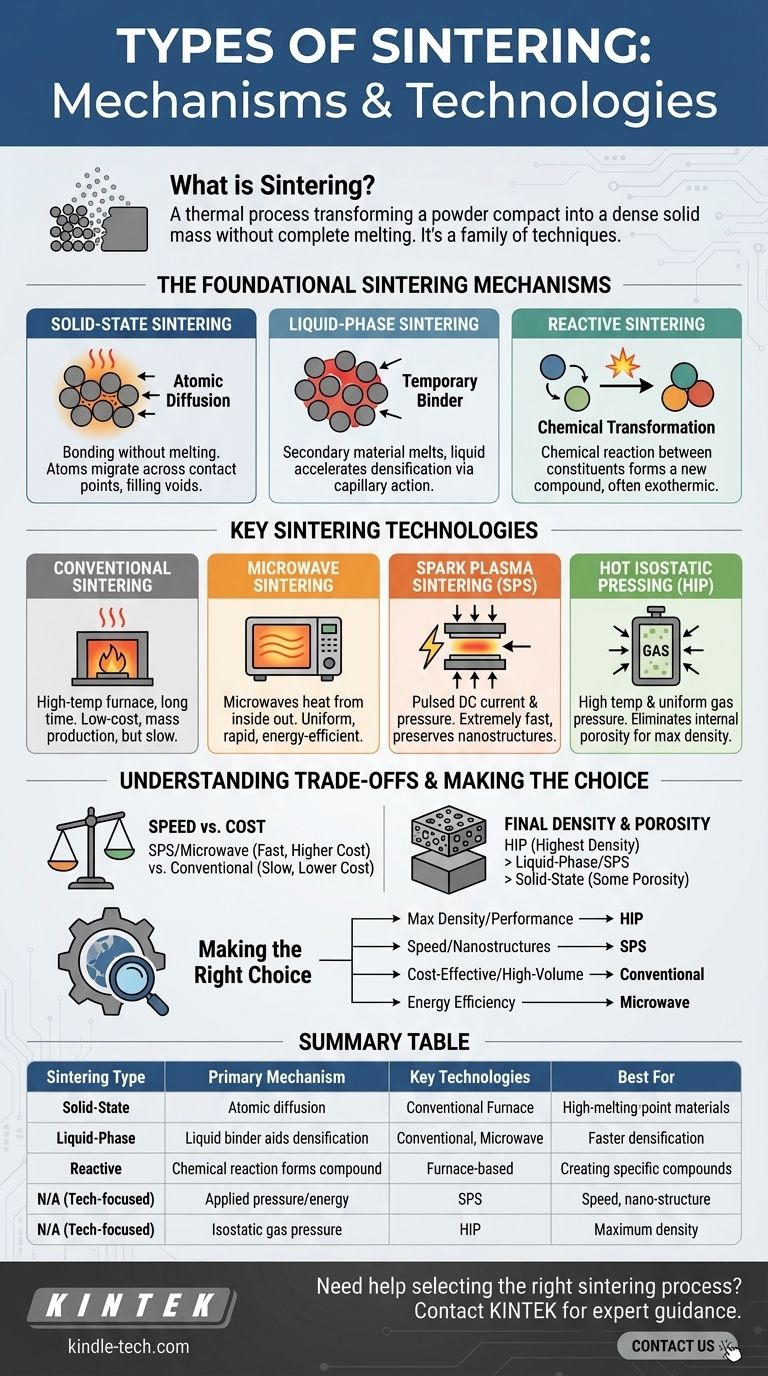

По своей сути, спекание — это термический процесс, который превращает прессованный порошок в плотную твердую массу без его полного расплавления. Основные типы спекания различаются по их лежащему в основе физическому механизму — например, твердофазное, жидкофазное или реакционное спекание — и конкретной технологии, используемой для подвода тепла и давления, включая традиционный печной нагрев, микроволны, искровое плазменное спекание или горячее изостатическое прессование.

Спекание — это не единый процесс, а семейство методов. Понимание различий между основными механизмами (как частицы скрепляются) и технологиями (как доставляется энергия) является ключом к выбору правильного метода для вашего материала и желаемого результата.

Основные механизмы спекания

Прежде чем рассматривать конкретные технологии, важно понять фундаментальные способы скрепления частиц. Выбор механизма диктуется самим материалом и желаемыми конечными свойствами.

Твердофазное спекание: Скрепление без плавления

Твердофазное спекание является наиболее классической формой. Порошкообразный материал нагревают до температуры чуть ниже его точки плавления.

При этой повышенной температуре атомы в точках контакта между частицами становятся подвижными и диффундируют через границы частиц. Эта миграция атомов постепенно заполняет пустоты (поры) между частицами, заставляя их сливаться, а весь образец — сжиматься и уплотняться.

Этот метод необходим для материалов с чрезвычайно высокими температурами плавления, где полное расплавление было бы непрактичным или энергозатратным.

Жидкофазное спекание: Использование временного связующего

При жидкофазном спекании небольшое количество вторичного материала с более низкой температурой плавления смешивают с основным порошком.

При нагревании этот вторичный материал плавится и становится жидкой фазой, которая смачивает твердые основные частицы. Эта жидкость ускоряет уплотнение, притягивая частицы друг к другу за счет капиллярного действия и обеспечивая быстрый путь для диффузии атомов. Жидкость часто удаляется или включается в конечную структуру.

Этот процесс, как правило, приводит к меньшей пористости и более быстрому уплотнению по сравнению с твердофазным спеканием.

Реакционное спекание: Химическая трансформация

Реакционное спекание, или реакционное связывание, включает химическую реакцию между двумя или более различными порошковыми компонентами во время нагрева.

Исходные порошки вступают в реакцию с образованием нового, желаемого химического соединения. Тепло, выделяемое этой экзотермической реакцией, часто может способствовать процессу спекания, приводя к образованию плотного конечного продукта из нового материала.

Ключевые технологии спекания

Вышеупомянутые механизмы реализуются с помощью различных технологий, которые обеспечивают тепло и, в некоторых случаях, давление. Выбор технологии сильно влияет на скорость, стоимость и конечные свойства компонента.

Традиционное спекание: Базовый уровень

Это включает помещение прессованного порошка в высокотемпературную печь и нагрев в течение длительного периода. Это хорошо изученный и относительно недорогой метод для массового производства.

Однако он медленный, энергоемкий и может привести к нежелательному росту зерна, что может отрицательно сказаться на механических свойствах.

Микроволновое спекание: Нагрев изнутри наружу

Этот передовой метод использует микроволновое излучение для нагрева материала. В отличие от традиционной печи, которая нагревает снаружи внутрь, микроволны могут нагревать весь объем материала более равномерно и быстро.

Это приводит к значительному сокращению времени обработки, снижению энергопотребления и часто к более мелкой, более желательной конечной микроструктуре.

Искровое плазменное спекание (SPS): Скорость и постоянный ток

SPS, также известное как технология спекания с помощью поля (FAST), одновременно прикладывает высокое механическое давление и импульсный электрический ток постоянного тока к порошку.

Ток генерирует быстрый резистивный нагрев в точках контакта частиц, в то время как давление способствует уплотнению. Это чрезвычайно быстрый процесс, часто сокращающий время спекания с часов до минут, что отлично подходит для сохранения наноразмерных микроструктур.

Горячее изостатическое прессование (HIP): Равномерная плотность

При HIP компонент подвергается воздействию высокой температуры и высокого давления инертного газа со всех сторон. Это изостатическое (равномерное) давление очень эффективно для закрытия внутренней пористости.

HIP часто используется в качестве вторичного этапа после традиционного спекания для устранения остаточных пустот и достижения почти 100% плотности, что критически важно для высокопроизводительных применений в аэрокосмической отрасли или для медицинских имплантатов. Его также можно использовать в качестве основного процесса для прямого спекания порошков.

Понимание компромиссов

Ни один метод спекания не является универсально превосходящим. Оптимальный выбор зависит от баланса между скоростью, стоимостью, желаемой конечной плотностью и ограничениями материала.

Скорость против стоимости

Передовые методы, такие как SPS и микроволновое спекание, значительно быстрее, но требуют более сложного и дорогостоящего оборудования. Традиционное спекание медленнее, но использует более доступную, проверенную технологию, подходящую для крупномасштабного производства.

Конечная плотность и пористость

Для применений, требующих максимально возможной плотности и минимальной пористости, HIP является золотым стандартом. Жидкофазное спекание и SPS также могут достигать очень высокой плотности, в то время как традиционное твердофазное спекание может оставлять некоторую остаточную пористость.

Ограничения материала и геометрии

Реакционное спекание ограничено системами материалов, которые могут подвергаться подходящей химической реакции. Микроволновое спекание наиболее эффективно для материалов, которые хорошо взаимодействуют с микроволнами. Сложность и размер деталей также могут быть ограничением для таких методов, как SPS, которые зависят от пресс-формы.

Как сделать правильный выбор для вашей цели

Основной движущий фактор вашего применения должен определять выбор процесса спекания.

- Если ваш основной фокус — максимальная плотность и производительность: Горячее изостатическое прессование (HIP) является наиболее надежным выбором, особенно для критически важных компонентов.

- Если ваш основной фокус — скорость обработки и сохранение наноструктур: Искровое плазменное спекание (SPS) не имеет себе равных по способности уплотнять материалы за минуты.

- Если ваш основной фокус — экономичное, крупносерийное производство: Традиционное печное спекание, часто в сочетании с механизмом жидкофазного спекания, остается рабочей лошадкой отрасли.

- Если ваш основной фокус — энергоэффективность и быстрый нагрев: Микроволновое спекание предлагает убедительную альтернативу традиционным методам для подходящих материалов.

В конечном счете, выбор правильного процесса спекания позволяет вам создавать материалы с точно такими свойствами, которые требует ваша конструкция.

Сводная таблица:

| Тип спекания | Основной механизм | Ключевые технологии | Лучше всего подходит для |

|---|---|---|---|

| Твердофазное | Атомная диффузия ниже точки плавления | Традиционная печь | Материалы с высокой температурой плавления |

| Жидкофазное | Жидкое связующее способствует уплотнению | Традиционное, Микроволновое | Более быстрое уплотнение, меньшая пористость |

| Реакционное | Химическая реакция образует новое соединение | На основе печи | Создание специфических композитных материалов |

| Н/П (сфокусировано на технологии) | Приложенное давление/энергия | Искровое плазменное спекание (SPS) | Скорость, сохранение наноструктуры |

| Н/П (сфокусировано на технологии) | Изостатическое газовое давление | Горячее изостатическое прессование (HIP) | Максимальная плотность, критические компоненты |

Нужна помощь в выборе правильного процесса спекания для материалов вашей лаборатории? KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая экспертные консультации и решения, адаптированные к вашим потребностям в спекании — работаете ли вы с твердофазными, жидкофазными или передовыми методами, такими как SPS или HIP. Позвольте нам помочь вам достичь точных свойств материала и оптимизировать ваши исследования или производство. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши требования!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Каковы преимущества печи для вакуумного горячего прессования? Достижение высокоплотной НПТ-керамики с превосходной стабильностью.

- При какой температуре спекается карбид вольфрама? Освойте процесс жидкофазного спекания при 1350°C-1500°C