По своей сути, химическое осаждение из паровой фазы (CVD) — это не одна технология, а семейство процессов. Основные типы различаются по рабочему давлению, контролю температуры и типу энергии, используемой для инициирования химической реакции. Ключевые варианты включают CVD при атмосферном давлении (APCVD), CVD при низком давлении (LPCVD), плазменно-усиленное CVD (PECVD) и методы, использующие лазеры или свет в качестве источника энергии.

Ключевой вывод заключается в том, что различные методы CVD существуют для преодоления определенных ограничений. Выбор между ними — это намеренный инженерный компромисс, балансирующий потребность в более низких температурах, более высокой чистоте или лучшей однородности с учетом сложности процесса и стоимости.

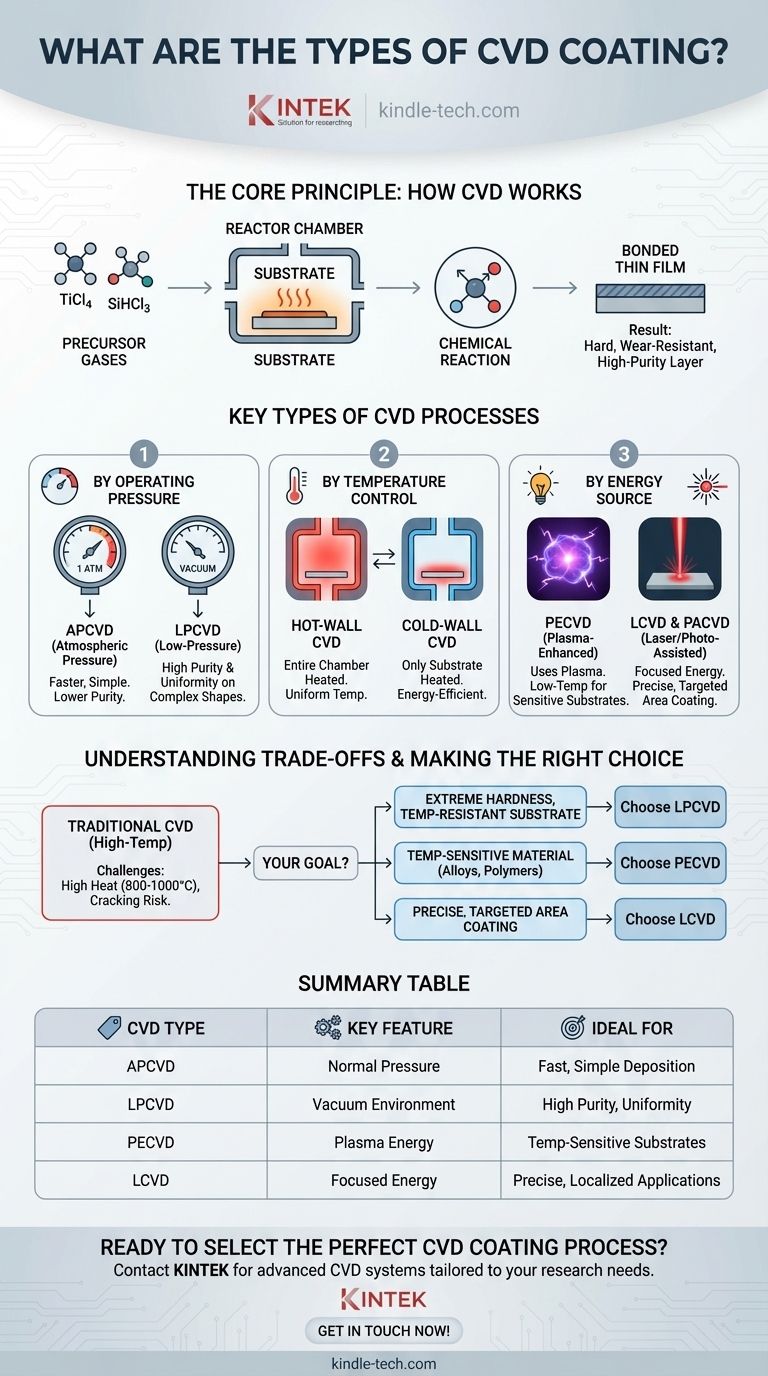

Основной принцип: как работает CVD

Прежде чем классифицировать типы, важно понять фундаментальный процесс, который их всех объединяет. CVD — это метод нанесения тонкой, прочной пленки на поверхность посредством контролируемой химической реакции.

Роль прекурсоров

Процесс начинается с одного или нескольких летучих газов-прекурсоров, которые содержат атомы желаемого материала покрытия. Например, тетрахлорид титана ($\text{TiCl}_4$) является распространенным прекурсором для покрытий на основе титана, а трихлорсилан ($\text{SiHCl}_3$) используется для осаждения кремния.

Химическая реакция

Эти газы-прекурсоры вводятся в реакторную камеру, содержащую объект, который необходимо покрыть, известный как подложка. Подложка нагревается, и эта тепловая энергия заставляет газы-прекурсоры реагировать или разлагаться на ее поверхности, осаждая твердую тонкую пленку.

Результат: химически связанная тонкая пленка

Полученное покрытие — такое как нитрид титана ($\text{TiN}$) или кремний — не просто лежит на поверхности; оно химически связано с подложкой. Это создает чрезвычайно твердый, износостойкий и высокочистый слой.

Основные типы CVD-процессов

Различия в процессе CVD предназначены для оптимизации покрытия для различных подложек и требований к производительности. Обычно они классифицируются по условиям внутри реактора.

Классификация по рабочему давлению

Давление внутри реактора сильно влияет на качество и однородность покрытия.

- CVD при атмосферном давлении (APCVD): Этот процесс работает при нормальном атмосферном давлении. Он проще и быстрее, но иногда может приводить к более низкой чистоте и однородности пленки по сравнению с другими методами.

- CVD при низком давлении (LPCVD): Работая в вакууме, LPCVD уменьшает нежелательные газофазные реакции. Это обеспечивает превосходную однородность покрытия и возможность равномерного нанесения покрытия на сложные формы.

Классификация по контролю температуры реактора

Способ подвода тепла к подложке и камере является еще одним критическим различием.

- CVD с горячей стенкой (Hot-Wall CVD): В этой конфигурации нагревается вся реакторная камера. Это обеспечивает превосходную однородность температуры по всей подложке, но может привести к нежелательному осаждению на стенках камеры.

- CVD с холодной стенкой (Cold-Wall CVD): Здесь нагревается только сама подложка, в то время как стенки камеры остаются холодными. Этот метод более энергоэффективен и минимизирует нежелательное покрытие на компонентах реактора.

Классификация по источнику энергии

Чтобы работать с термочувствительными материалами, некоторые CVD-процессы используют альтернативные источники энергии вместо того, чтобы полагаться исключительно на высокие температуры.

- Плазменно-усиленное CVD (PECVD): Это ключевой вариант. PECVD использует электрическое поле для генерации плазмы (ионизированного газа), которая обеспечивает энергию для химической реакции. Это позволяет проводить осаждение при значительно более низких температурах, что делает его пригодным для подложек, которые не выдерживают традиционного нагрева CVD.

- Лазерно-ассистированное (LCVD) и Фото-ассистированное CVD (PACVD): Эти узкоспециализированные методы используют сфокусированный источник энергии — лазер или ультрафиолетовый свет — для инициирования реакции. Их ключевое преимущество заключается в возможности нанесения покрытия на очень определенную, целевую область подложки.

Понимание компромиссов традиционного CVD

Несмотря на свою мощность, традиционный высокотемпературный CVD-процесс имеет существенные ограничения, которые обусловливают необходимость использования описанных выше вариантов.

Ограничение высокой температурой

Стандартные CVD-процессы работают при очень высоких температурах, часто от $800^\circ\text{C}$ до $1000^\circ\text{C}$. Это ограничивает его применение подложками, которые могут выдерживать такой нагрев без деформации или плавления, например, твердыми сплавами.

Риск растрескивания и отслаивания

Поскольку покрытие наносится при высокой температуре, при охлаждении детали может возникнуть значительное напряжение растяжения. Это может привести к образованию тонких трещин в покрытии, из-за чего оно может отслаиваться или скалываться при внешнем воздействии или нагрузке.

Непригодность для прерывистых процессов

Этот риск растрескивания делает традиционный CVD менее подходящим для инструментов, используемых в прерывистых процессах резания, таких как фрезерование. Постоянное, неравномерное воздействие может использовать микротрещины и вызвать преждевременный отказ покрытия.

Принятие правильного решения для вашей цели

Выбор правильного процесса CVD требует согласования возможностей метода с ограничениями вашего материала и потребностями вашего продукта в производительности.

- Если ваш основной акцент — экстремальная твердость на термостойкой подложке: Традиционный высокотемпературный LPCVD часто является наиболее надежным и экономически эффективным выбором.

- Если ваш основной акцент — нанесение покрытия на термочувствительный материал, такой как сплав или полимер: Плазменно-усиленное CVD (PECVD) является необходимой альтернативой, поскольку он работает при значительно более низких температурах.

- Если ваш основной акцент — нанесение пленки на очень определенную, целевую область: Лазерно-ассистированное CVD (LCVD) обеспечивает высочайшую степень пространственного контроля для точных применений.

Понимание этих фундаментальных различий в процессах является ключом к выбору идеальной стратегии нанесения покрытия для вашего конкретного материала и целей производительности.

Сводная таблица:

| Тип CVD | Аббревиатура | Ключевая особенность | Идеально подходит для |

|---|---|---|---|

| CVD при атмосферном давлении | APCVD | Работает при нормальном давлении | Быстрое, простое осаждение |

| CVD при низком давлении | LPCVD | Вакуумная среда для высокой чистоты | Превосходная однородность на сложных формах |

| Плазменно-усиленное CVD | PECVD | Использует плазму для низкотемпературного осаждения | Термочувствительные подложки (сплавы, полимеры) |

| Лазерно-ассистированное CVD | LCVD | Сфокусированная энергия для точного нацеливания | Высокоточные, локализованные применения покрытий |

Готовы выбрать идеальный процесс CVD-покрытия для материалов вашей лаборатории?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, включая передовые CVD-системы, адаптированные к вашим конкретным исследовательским и производственным потребностям. Независимо от того, требуется ли вам высокотемпературная надежность LPCVD или точность PECVD для чувствительных подложек, наши эксперты готовы помочь вам достичь превосходных результатов нанесения покрытий.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение и узнать, как наши решения могут расширить возможности вашей лаборатории. Свяжитесь с нами сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов