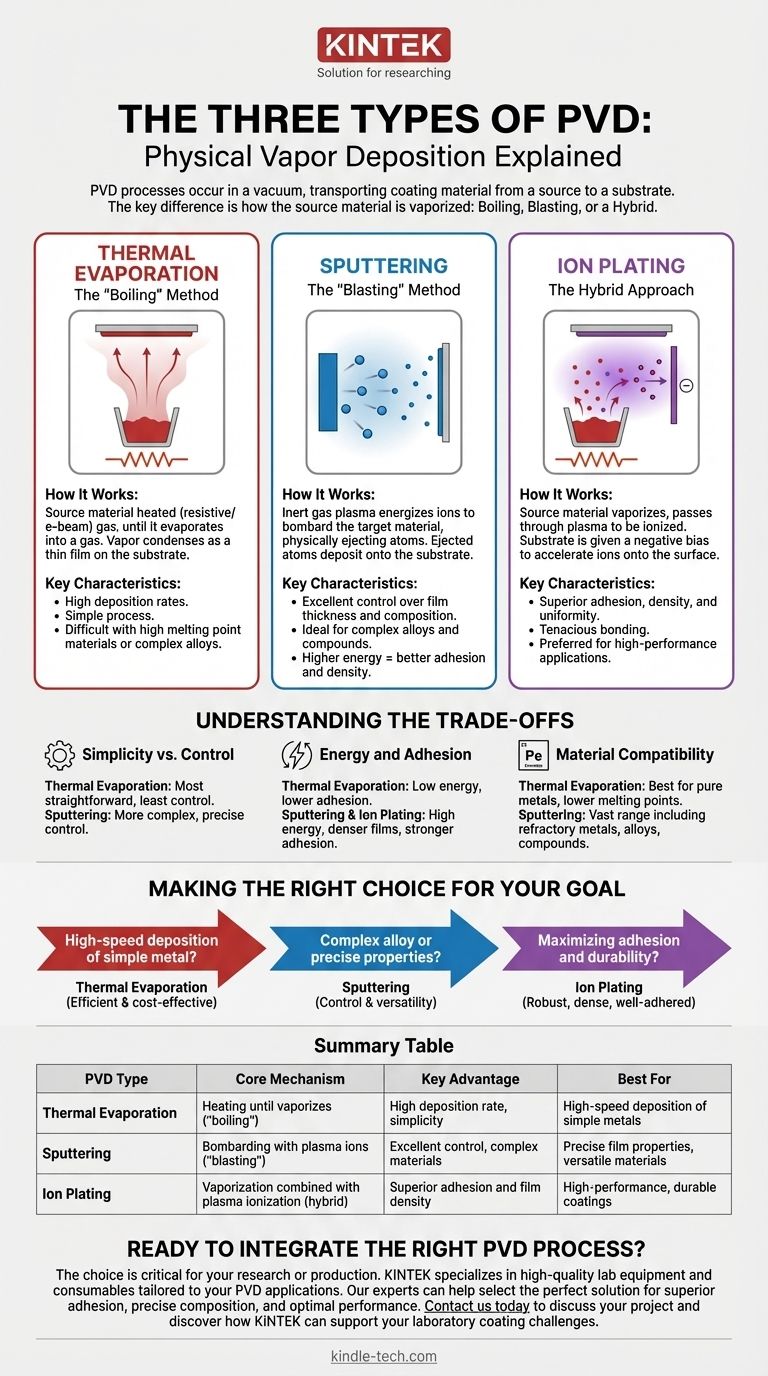

Три основных типа физического осаждения из паровой фазы (PVD) — это термическое испарение, распыление и ионное нанесение покрытий. Все эти процессы происходят в вакуумной камере, но принципиально различаются тем, как они переносят материал покрытия из источника на поверхность детали, известной как подложка.

Основное различие между методами PVD заключается не в конечном покрытии, а в технике, используемой для испарения исходного материала. Каждый метод — по сути, кипячение, бомбардировка или гибрид этих двух — предлагает различные преимущества в отношении адгезии, плотности пленки и типов осаждаемых материалов.

Термическое испарение: метод «кипячения»

Термическое испарение концептуально является самой простой формой PVD. Оно включает нагрев твердого материала покрытия до тех пор, пока он не испарится в газ внутри вакуумной камеры.

Как это работает

Исходный материал помещается в тигель и нагревается, как правило, с помощью резистивного нагрева или электронного луча. По мере нагревания материала его атомы приобретают достаточно энергии, чтобы перейти в паровую фазу. Затем этот пар проходит через вакуум и конденсируется в виде тонкой пленки на более холодной подложке.

Ключевые характеристики

Этот метод известен высокими скоростями осаждения и относительной простотой. Однако его может быть трудно использовать с материалами, имеющими очень высокие температуры плавления или сложные сплавы, поскольку разные элементы могут испаряться с разной скоростью.

Распыление: метод «бомбардировки»

Распыление — это более энергетический процесс, который не полагается на плавление исходного материала. Вместо этого он использует плазму для физического удаления атомов с мишени.

Как это работает

Инертный газ, такой как аргон, подается в вакуумную камеру и возбуждается для создания плазмы. Положительно заряженные ионы в этой плазме ускоряются и бомбардируют исходный материал (называемый «мишенью»). Это столкновение обладает достаточной энергией, чтобы выбить атомы из мишени, которые затем перемещаются и осаждаются на подложке.

Ключевые характеристики

Распыление обеспечивает превосходный контроль над толщиной и составом пленки, что делает его идеальным для нанесения сложных сплавов и соединений. Более высокая энергия осаждаемых атомов, как правило, приводит к лучшей адгезии и более плотной пленке по сравнению с термическим испарением.

Ионное нанесение покрытий: гибридный подход

Ионное нанесение покрытий — это усовершенствованный процесс PVD, который сочетает в себе элементы как термического испарения, так и распыления для получения исключительно высококачественных покрытий.

Как это работает

Как и при термическом испарении, исходный материал нагревается до испарения. Однако затем испаренные атомы проходят через плазменное поле. Это возбуждает атомы, а самой подложке часто придается отрицательный электрический потенциал, который активно ускоряет эти новоионизированные атомы покрытия к ее поверхности.

Ключевые характеристики

Эта комбинация обеспечивает превосходную адгезию пленки, плотность и однородность. Дополнительная энергия и электрическое притяжение создают покрытие, которое более прочно связано с подложкой, что делает этот метод предпочтительным для высокопроизводительных применений, таких как аэрокосмические компоненты и медицинские имплантаты.

Понимание компромиссов

Выбор метода PVD включает в себя баланс между сложностью процесса и желаемыми характеристиками покрытия. Не существует единственного «лучшего» метода; выбор полностью зависит от конкретных требований применения.

Простота против контроля

Термическое испарение — самый простой процесс, но он обеспечивает наименьший контроль над структурой пленки. Распыление, с другой стороны, более сложное, но обеспечивает точный контроль над свойствами нанесенной пленки.

Энергия и адгезия

Энергия осаждаемых частиц является критическим фактором. Низкоэнергетическая природа термического испарения иногда может приводить к более слабой адгезии. Высокоэнергетическая бомбардировка частицами при распылении и ионном нанесении покрытий создает гораздо более плотные пленки со значительно более сильной адгезией к подложке.

Совместимость материалов

Термическое испарение лучше всего подходит для чистых металлов с более низкими температурами плавления. Распыление может наносить широкий спектр материалов, включая тугоплавкие металлы, сплавы и соединения, без озабоченности по поводу их температуры плавления.

Выбор правильного варианта для вашей цели

Чтобы выбрать подходящий процесс PVD, сначала необходимо определить наиболее критичное свойство конечного покрытия.

- Если ваш основной фокус — высокоскоростное нанесение простого металла: Термическое испарение предлагает эффективное и экономичное решение.

- Если ваш основной фокус — нанесение сложного сплава или достижение точных свойств пленки: Распыление обеспечивает контроль и универсальность, необходимые для передовых материалов.

- Если ваш основной фокус — максимальная адгезия и долговечность для критически важного применения: Ионное нанесение покрытий обеспечивает наиболее прочные, плотные и хорошо сцепляющиеся покрытия.

В конечном счете, понимание этих основных методов PVD позволяет вам сопоставить правильный физический процесс с вашими конкретными материалами и целями производительности.

Сводная таблица:

| Тип PVD | Основной механизм | Ключевое преимущество | Лучше всего подходит для |

|---|---|---|---|

| Термическое испарение | Нагрев материала до испарения («кипячение») | Высокая скорость осаждения, простота | Высокоскоростное нанесение простых металлов |

| Распыление | Бомбардировка мишени ионами плазмы («бомбардировка») | Превосходный контроль, нанесение сложных сплавов/соединений | Точные свойства пленки, универсальные материалы |

| Ионное нанесение покрытий | Испарение в сочетании с ионизацией плазмы (гибрид) | Превосходная адгезия и плотность пленки | Высокопроизводительные, долговечные покрытия |

Готовы интегрировать правильный процесс PVD в свой лабораторный рабочий процесс? Выбор между термическим испарением, распылением и ионным нанесением покрытий имеет решающее значение для достижения тех конкретных свойств покрытия, которые требуются вашим исследованиям или производству. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим применениям PVD. Наши эксперты могут помочь вам выбрать идеальное решение для обеспечения превосходной адгезии, точного состава пленки и оптимальной производительности ваших подложек. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может помочь в решении задач по нанесению покрытий в вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок