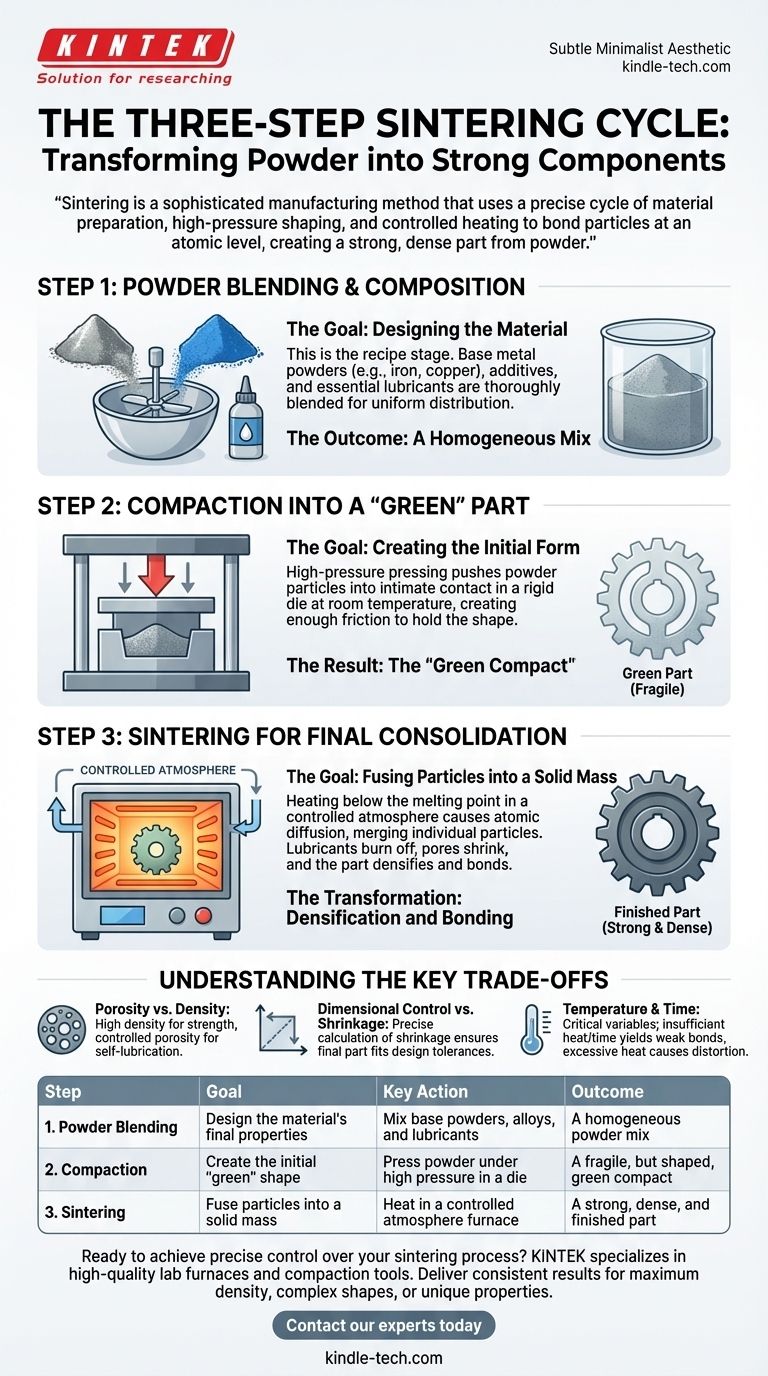

По своей сути, процесс спекания представляет собой трехэтапный цикл, предназначенный для превращения рыхлого металлического или керамического порошка в прочный, твердый компонент. Общепризнанные этапы включают сначала смешивание исходных порошков, затем их прессование в предварительную форму и, наконец, нагрев формы в печи для сплавления частиц в единую массу.

Спекание — это не процесс простого плавления. Это сложный производственный метод, который использует точный цикл подготовки материала, высокотемпературного формования и контролируемого нагрева для связывания частиц на атомном уровне, создавая прочную, плотную деталь из порошка.

Этап 1: Смешивание порошков и состав

Первый этап цикла является основополагающим, поскольку состав порошковой смеси определяет конечные свойства компонента.

Цель: Проектирование материала

Это этап рецептуры. Выбор основных металлических порошков (таких как железо, медь или никель) и добавок определяет конечную прочность, твердость, коррозионную стойкость и другие характеристики детали.

Ингредиенты: Порошки и добавки

Типичная смесь включает основной металлический порошок, легирующие элементы для улучшения свойств и технологические добавки. Распространенной добавкой является смазка, которая необходима для уменьшения трения и износа инструмента во время следующего этапа (прессования).

Результат: Однородная смесь

Порошки тщательно смешиваются для обеспечения равномерного распределения всех элементов. Неоднородная смесь приведет к получению готовой детали с непредсказуемыми характеристиками и потенциальными структурными дефектами.

Этап 2: Прессование в "сырую" деталь

После подготовки порошка следующим шагом является придание материалу желаемой формы под огромным давлением.

Цель: Создание исходной формы

Прессование механически прессует рыхлый порошок в твердый объект с определенными геометрическими особенностями. Обычно это делается при комнатной температуре с использованием жесткой матрицы или формы.

Механизм: Прессование под высоким давлением

Смешанный порошок загружается в полость матрицы и прессуется под высоким давлением. Эта сила приводит частицы порошка в тесный контакт, создавая достаточное трение между частицами и холодные сварные швы, чтобы удерживать форму вместе.

Результат: "Сырая заготовка"

Результатом этого этапа является так называемая сырая заготовка или сырая деталь. Эта деталь имеет желаемую форму и размеры, но механически хрупка. Ее прочности достаточно лишь для осторожного обращения и передачи в печь для спекания.

Этап 3: Спекание для окончательной консолидации

Этот заключительный этап нагрева превращает хрупкую сырую заготовку в прочный, функциональный компонент.

Цель: Сплавление частиц в твердую массу

Целью спекания является создание прочных металлургических связей между частицами порошка, что значительно увеличивает плотность, прочность и твердость детали.

Механизм: Контролируемый нагрев ниже точки плавления

Сырая заготовка помещается в печь с контролируемой атмосферой для предотвращения окисления. Затем она нагревается до температуры ниже точки плавления основного материала. При этой высокой температуре ускоряется атомная диффузия, в результате чего отдельные частицы сливаются и связываются.

Трансформация: Уплотнение и связывание

На этом этапе любые смазки или связующие, смешанные на Этапе 1, выгорают. По мере сплавления частиц поры между ними уменьшаются или закрываются, что приводит к уплотнению детали и незначительной, предсказуемой усадке. В результате получается цельный, твердый кусок с желаемыми механическими свойствами.

Понимание ключевых компромиссов

Процесс спекания — это баланс конкурирующих факторов. Их понимание критически важно для достижения желаемого результата.

Пористость против плотности

Ключевой характеристикой спеченных деталей является их остаточная пористость. Хотя высокая плотность часто желательна для максимальной прочности, контролируемая пористость может быть особенностью, позволяя деталям быть самосмазывающимися при пропитке маслом.

Контроль размеров против усадки

Уплотнение, происходящее во время спекания, вызывает усадку детали. Эту усадку необходимо точно рассчитать и учесть при проектировании матрицы для прессования, чтобы гарантировать соответствие конечной детали ее размерным допускам.

Температура и время

Температура печи и время пребывания детали в ней являются критически важными переменными. Недостаточный нагрев или время приводят к слабым связям и низкой плотности. Чрезмерный нагрев может вызвать нежелательный рост зерен, плавление или деформацию детали.

Правильный выбор для вашей цели

Направленность ваших усилий полностью зависит от предполагаемого применения конечного компонента.

- Если ваша основная цель — достижение максимальной прочности и плотности: Ваш успех определяется заключительным этапом спекания, требующим точного контроля температуры печи, времени и атмосферы.

- Если ваша основная цель — создание сложных форм с высокой точностью: Наиболее важными для вас являются конструкция матрицы для прессования и точный учет усадки материала.

- Если ваша основная цель — разработка материала с уникальными свойствами (например, магнетизмом или самосмазыванием): Ваш успех определяется на начальном этапе смешивания порошков, где вы контролируете точную рецептуру материалов.

Освоение этих трех различных этапов дает вам полный контроль над конечной структурой и характеристиками спеченной детали.

Сводная таблица:

| Этап | Цель | Ключевое действие | Результат |

|---|---|---|---|

| 1. Смешивание порошков | Проектирование конечных свойств материала | Смешивание основных порошков, сплавов и смазок | Однородная порошковая смесь |

| 2. Прессование | Создание исходной "сырой" формы | Прессование порошка под высоким давлением в матрице | Хрупкая, но сформированная сырая заготовка |

| 3. Спекание | Сплавление частиц в твердую массу | Нагрев в печи с контролируемой атмосферой | Прочная, плотная и готовая деталь |

Готовы добиться точного контроля над процессом спекания?

Трехэтапный цикл является основой, но успех зависит от надежного оборудования. KINTEK специализируется на высококачественных лабораторных печах и инструментах для прессования, разработанных для строгих требований спекания. Независимо от того, является ли вашей целью максимальная плотность деталей, сложные формы или уникальные свойства материалов, наши решения обеспечивают стабильные результаты, которые вам нужны.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как оборудование KINTEK может улучшить ваш цикл спекания и помочь вам производить более прочные и точные детали.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов