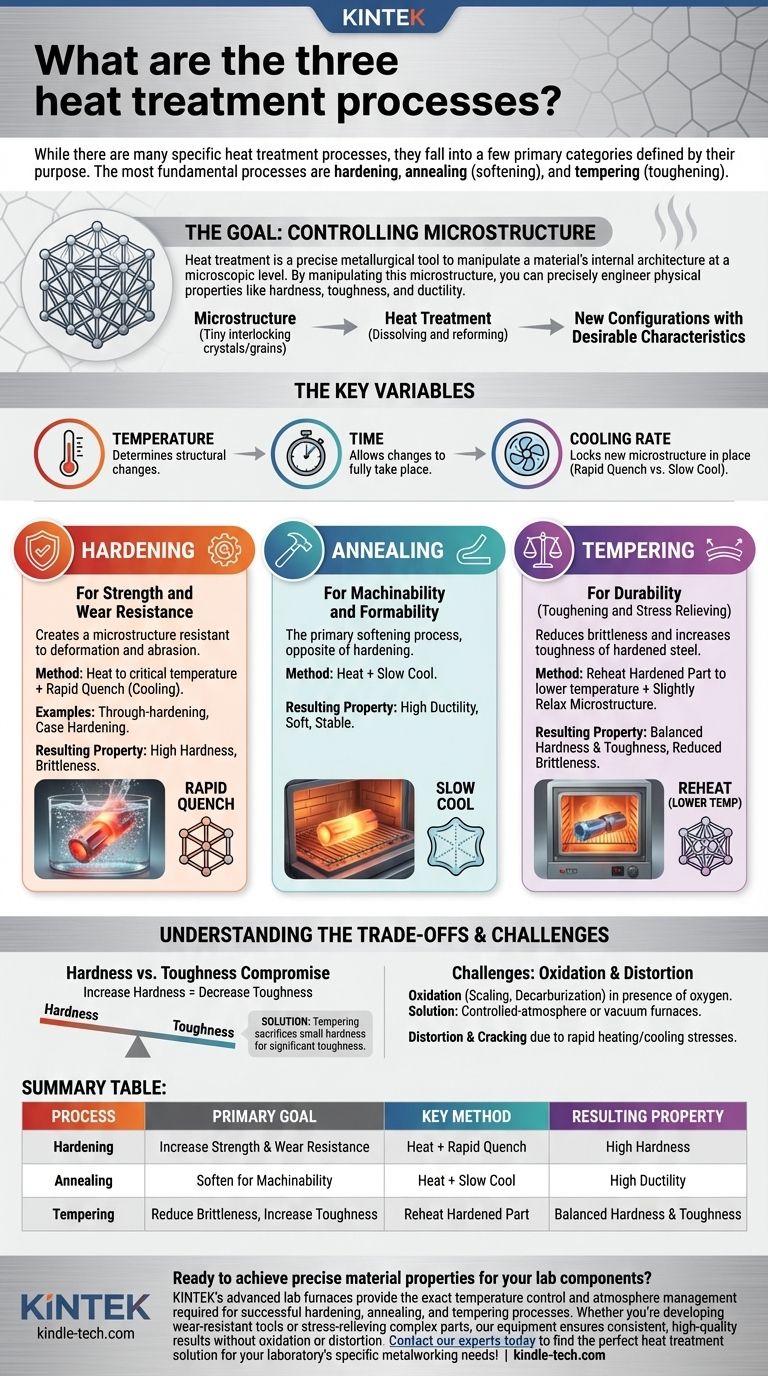

Хотя существует множество конкретных процессов термообработки, они не являются случайным набором методов. Вместо этого они делятся на несколько основных категорий, определяемых их назначением: упрочнение металла, размягчение металла или изменение его внутренних свойств для повышения ударной вязкости и стабильности. Наиболее фундаментальными процессами являются закалка, отжиг (размягчение) и отпуск (повышение ударной вязкости).

Термообработка — это контролируемое применение тепла для изменения внутренней кристаллической структуры металла, известной как его микроструктура. Манипулируя этой структурой, вы можете точно спроектировать его физические свойства — такие как твердость, ударная вязкость и пластичность — для конкретного применения.

Цель термообработки: контроль микроструктуры

Термообработка — это не просто нагрев металла. Это точный металлургический инструмент, используемый для манипулирования внутренней архитектурой материала на микроскопическом уровне.

Что такое микроструктура?

Представьте себе внутреннюю структуру металла как состоящую из крошечных, взаимосвязанных кристаллов или зерен. Размер, форма и расположение этих зерен — микроструктура — определяют общие свойства металла.

Термообработка работает путем растворения и повторного формирования этих кристаллических структур в новые конфигурации, обладающие более желательными характеристиками.

Ключевые переменные: температура, время и скорость охлаждения

Каждый процесс термообработки является функцией трех переменных:

- Температура: Насколько сильно нагревается материал, определяет, какие структурные изменения возможны.

- Время: Как долго он выдерживается при этой температуре, позволяет этим изменениям полностью произойти по всему материалу.

- Скорость охлаждения: Как быстро он охлаждается, фиксирует новую микроструктуру. Быстрая закалка замораживает твердую структуру, в то время как медленное охлаждение позволяет образоваться мягкой структуре.

Основные категории термообработки

Вместо произвольного списка из трех процессов, точнее думать о трех основных целях. Каждая цель достигается с помощью семейства связанных процессов.

Закалка: для прочности и износостойкости

Процессы закалки создают микроструктуру, которая обладает высокой устойчивостью к деформации и абразивному износу. Это достигается путем нагрева металла до критической температуры, а затем его очень быстрого охлаждения (закалки).

Конкретные примеры включают объемную закалку, которая закаливает всю деталь, и поверхностную закалку (или цементацию), которая создает твердую, износостойкую внешнюю оболочку, оставляя более мягкую, вязкую сердцевину.

Размягчение: для обрабатываемости и формуемости

Отжиг — это основной процесс размягчения. По сути, это противоположность закалки. Металл нагревается, а затем очень медленно охлаждается.

Это медленное охлаждение позволяет микроструктуре сформироваться в ее самом мягком, наиболее стабильном и наименее напряженном состоянии. Отожженный металл более пластичен, что облегчает его механическую обработку, изгиб или штамповку без разрушения.

Повышение ударной вязкости и снятие напряжений: для долговечности

Закаленная сталь часто бывает чрезвычайно хрупкой. Отпуск — это вторичный процесс, выполняемый после закалки для уменьшения этой хрупкости и повышения ударной вязкости. Он включает повторный нагрев закаленной детали до более низкой температуры для небольшого расслабления микроструктуры.

Другие связанные процессы, такие как нормализация или снятие напряжений, используются для удаления внутренних напряжений, возникающих во время производства (например, сварки или механической обработки), что улучшает стабильность размеров и устойчивость к усталости.

Понимание компромиссов

Выбор процесса термообработки всегда является компромиссом между конкурирующими свойствами. Ни один процесс не идеален для любой ситуации.

Компромисс между твердостью и ударной вязкостью

Это самый фундаментальный компромисс в металлургии. По мере увеличения твердости металла вы почти всегда уменьшаете его ударную вязкость, делая его более хрупким и восприимчивым к разрушению при ударе.

Отпуск является решением этой проблемы, намеренно жертвуя небольшим количеством твердости для получения значительного количества ударной вязкости.

Проблема окисления

Как отмечается во многих промышленных применениях, выполнение этих процессов при повышенных температурах в присутствии кислорода является проблематичным. Кислород реагирует с горячей поверхностью металла.

Это может вызвать нежелательное образование окалины (слой чешуйчатого оксида) или обезуглероживание (потерю углерода с поверхности стали), что размягчает внешний слой и сводит на нет цель закалки. По этой причине многие процессы термообработки проводятся в печах с контролируемой атмосферой или вакуумных печах.

Риск деформации и растрескивания

Быстрый нагрев и особенно быстрое охлаждение (закалка) являются термически агрессивными событиями. Экстремальные изменения температуры могут вызвать внутренние напряжения, которые приводят к деформации, искривлению или даже растрескиванию детали, особенно в сложных геометрических формах.

Согласование процесса с вашей целью

Правильный выбор полностью зависит от того, что вы хотите получить от конечного компонента.

- Если ваша основная цель — максимальная износостойкость: Вы будете использовать процесс закалки, такой как объемная закалка или поверхностная закалка, с последующим отпуском для предотвращения разрушения.

- Если ваша основная цель — легкая обрабатываемость или формуемость: Вы будете использовать процесс отжига, чтобы привести материал в максимально мягкое состояние перед изготовлением.

- Если ваша основная цель — долговечность и безопасность готовой детали: Вы будете использовать отпуск для повышения ударной вязкости закаленного компонента или снятие напряжений для удаления внутренних напряжений, возникших при производстве.

В конечном итоге, термообработка превращает простой металл в высокопроизводительный материал, разработанный для конкретной задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевой метод | Получаемое свойство |

|---|---|---|---|

| Закалка | Повышение прочности и износостойкости | Нагрев + быстрое охлаждение | Высокая твердость |

| Отжиг | Размягчение для обрабатываемости | Нагрев + медленное охлаждение | Высокая пластичность |

| Отпуск | Уменьшение хрупкости, повышение ударной вязкости | Повторный нагрев закаленной детали | Сбалансированная твердость и ударная вязкость |

Готовы достичь точных свойств материала для компонентов вашей лаборатории? Усовершенствованные лабораторные печи KINTEK обеспечивают точный контроль температуры и управление атмосферой, необходимые для успешных процессов закалки, отжига и отпуска. Независимо от того, разрабатываете ли вы износостойкие инструменты или снимаете напряжения с сложных деталей, наше оборудование обеспечивает стабильные, высококачественные результаты без окисления и деформации. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для конкретных потребностей вашей лаборатории в металлообработке!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каков температурный диапазон лабораторной муфельной печи? Найдите подходящую модель для нужд вашей лаборатории

- Какой температурный диапазон у печи? От 1100°C до более 2000°C. Объяснение

- Каков диапазон температур муфельной печи? Выберите правильную температуру для вашей лаборатории

- Каков механизм нагрева муфельной печи? Добейтесь точного нагрева без загрязнений

- Что такое угар металла? Полное руководство по снижению потерь металла при высокотемпературной обработке