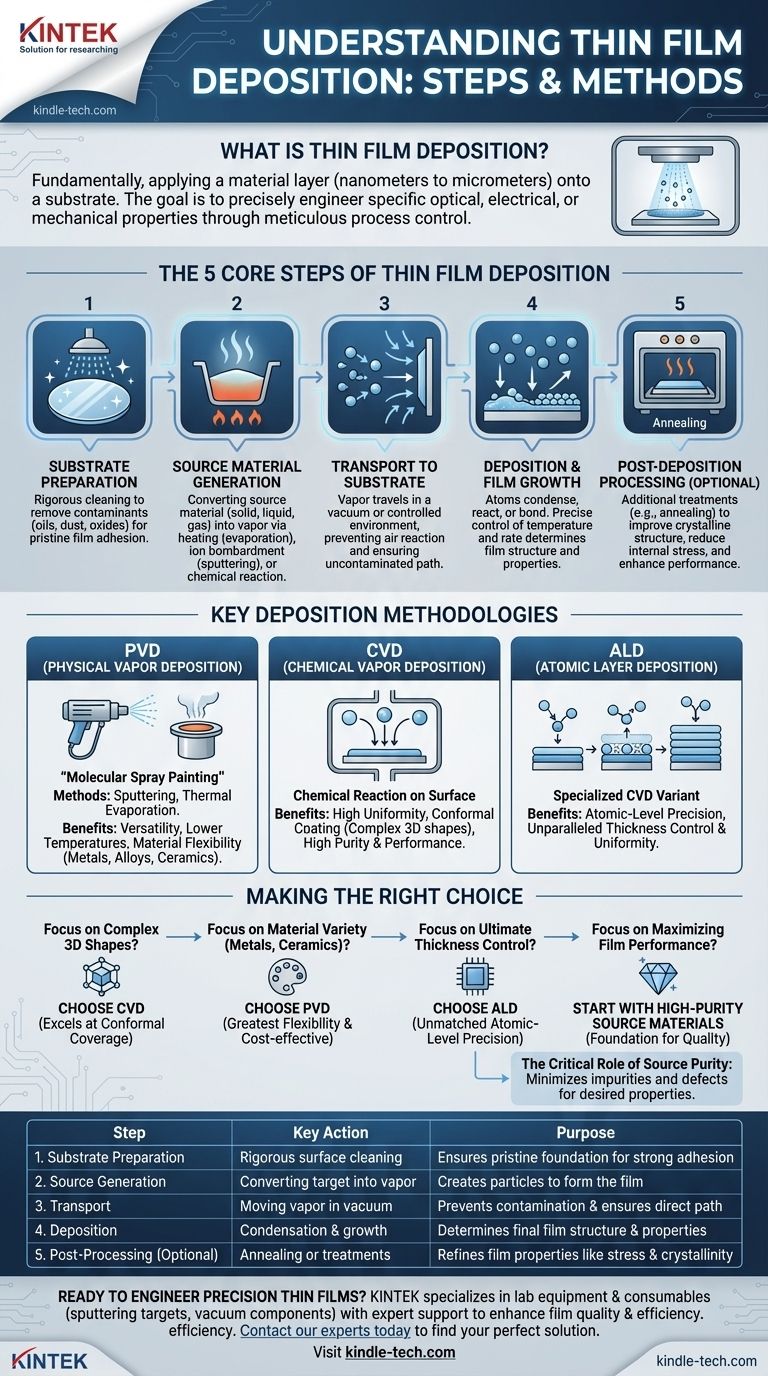

По сути, нанесение тонких пленок — это процесс нанесения слоя материала толщиной от нескольких нанометров до нескольких микрометров на поверхность или подложку. Этот процесс состоит из пяти основных стадий: подготовка подложки, генерация пара из исходного материала, транспортировка этого пара к подложке в вакууме или контролируемой среде, осаждение для формирования твердой пленки и, при необходимости, обработка пленки для улучшения ее свойств.

Цель нанесения тонких пленок состоит не просто в покрытии поверхности, а в точном формировании пленки с заданными оптическими, электрическими или механическими свойствами путем тщательного контроля каждого этапа процесса осаждения.

Универсальные этапы нанесения тонких пленок

Независимо от используемой технологии, каждый процесс нанесения следует схожей фундаментальной последовательности. Понимание этих этапов является ключом к контролю конечного качества пленки.

Этап 1: Подготовка подложки

Прежде чем начнется нанесение, подложка должна быть тщательно очищена и подготовлена. Любые поверхностные загрязнения, такие как масла, пыль или оксиды, создадут дефекты и помешают надлежащему сцеплению пленки. Этот этап обеспечивает безупречную основу для роста пленки.

Этап 2: Генерация исходного материала

Исходный материал, часто называемый мишенью, выбирается на основе желаемого состава пленки. Этот материал, который может быть твердым, жидким или газообразным, затем преобразуется в парообразное состояние. Это достигается с помощью энергии, получаемой методами, таким как нагрев (испарение), бомбардировка ионами (распыление) или химическая реакция.

Этап 3: Транспортировка к подложке

Сгенерированный пар атомов или молекул должен переместиться от источника к подложке. Это почти всегда происходит внутри вакуумной камеры, чтобы предотвратить реакцию пара с воздухом и обеспечить прямой, незагрязненный путь к поверхности подложки.

Этап 4: Осаждение и рост пленки

Достигнув подложки, пар конденсируется, вступает в реакцию или связывается с поверхностью. Атомы нуклеируются в различных точках и сливаются, образуя сплошной слой. Точный контроль таких параметров, как температура подложки и скорость осаждения, определяет структуру и свойства пленки.

Этап 5: Постобработка (необязательно)

После формирования пленки она может подвергаться дополнительной обработке. Отжиг — процесс нагрева пленки в контролируемой среде — может использоваться для улучшения ее кристаллической структуры, снижения внутренних напряжений и повышения общей производительности.

Ключевые методологии нанесения

Хотя этапы универсальны, методы их выполнения значительно различаются. Выбор метода зависит от наносимого материала и требуемых характеристик пленки.

Физическое осаждение из паровой фазы (PVD)

PVD — это процесс, при котором материал физически удаляется с твердого источника и осаждается на подложке. Представьте это как форму «молекулярной аэрографии».

К распространенным методам PVD относятся распыление, при котором используется ионный пучок для выбивания атомов из мишени, и термическое испарение, при котором материал нагревается до испарения.

Химическое осаждение из паровой фазы (CVD)

CVD создает пленку посредством химической реакции на поверхности подложки. В реакционную камеру вводятся исходные газы, и при контакте с нагретой подложкой они вступают в реакцию и разлагаются, оставляя после себя твердую пленку.

Этот метод ценится в полупроводниковой промышленности за его способность создавать высокооднородные (конформные) покрытия на сложных поверхностях.

Атомно-слоевое осаждение (ALD)

ALD — это высокоспециализированный вариант CVD, который наносит пленку по одному атомному слою за раз. Он использует последовательность самоограничивающихся химических реакций, обеспечивая непревзойденную точность в контроле толщины и однородности пленки.

Понимание компромиссов

Выбор правильного метода нанесения является критическим решением, обусловленным специфическими требованиями применения. Ни один метод не является универсально превосходящим.

PVD: Универсальность и более низкие температуры

PVD очень универсален и может использоваться для нанесения широкого спектра материалов, включая металлы, сплавы и керамику. Поскольку это часто процесс с более низкой температурой по сравнению с CVD, он подходит для нанесения покрытий на подложки, чувствительные к нагреву.

CVD: Конформность и чистота

CVD превосходно подходит для создания исключительно однородных пленок, которые могут конформно покрывать сложные 3D-структуры. Это делает его незаменимым для многих применений в микроэлектронике. Часто это метод выбора для получения высокочистых пленок с высокими эксплуатационными характеристиками.

Критическая роль чистоты источника

Независимо от метода, качество конечной пленки напрямую связано с чистотой исходного материала. Использование высокочистых распыляемых мишеней или исходных газов минимизирует примеси и дефекты, что необходимо для достижения желаемых электрических, оптических или механических свойств.

Принятие правильного решения для вашей цели

Основная цель вашего применения определит наиболее подходящую стратегию нанесения.

- Если ваш основной фокус — равномерное покрытие сложной 3D-формы: Ваш лучший выбор, вероятно, CVD, который превосходно справляется с конформным покрытием.

- Если ваш основной фокус — нанесение широкого спектра металлов или керамики: PVD предлагает наибольшую гибкость в выборе материалов и часто более экономичен для этих применений.

- Если ваш основной фокус — достижение максимального контроля над толщиной пленки для передовой электроники: ALD обеспечивает точность на атомном уровне, не имеющую аналогов среди других методов.

- Если ваш основной фокус — максимизация производительности и надежности пленки: Начните с инвестирования в самые чистые исходные материалы, доступные, поскольку это основа качества.

Освоив эти фундаментальные шаги и методы, вы перейдете от простого нанесения покрытия к точному формированию свойств материала на атомном уровне.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Подготовка подложки | Тщательная очистка поверхности | Обеспечивает безупречную основу для прочного сцепления пленки |

| 2. Генерация источника | Преобразование материала мишени в пар | Создает частицы, которые сформируют пленку |

| 3. Транспортировка | Перемещение пара к подложке в вакууме | Предотвращает загрязнение и обеспечивает прямой путь |

| 4. Осаждение | Конденсация и рост слоя пленки | Определяет конечную структуру и свойства пленки |

| 5. Постобработка (необязательно) | Отжиг или другая обработка | Улучшает свойства пленки, такие как напряжение и кристалличность |

Готовы прецизионно формировать тонкие пленки? Правильное оборудование и высокочистые материалы являются основой вашего успеха. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая надежные распыляемые мишени, вакуумные компоненты и экспертную поддержку для ваших нужд в области нанесения покрытий. Давайте обсудим, как наши решения могут улучшить качество ваших пленок и эффективность процесса.

Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нанесения покрытий для вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах