По своей сути, физическое осаждение из паровой фазы (PVD) — это многостадийный процесс вакуумного осаждения. Он включает три основные физические фазы: испарение твердого исходного материала, транспортировка этого пара в вакуумной среде и его конденсация на целевом компоненте для формирования высокоэффективной тонкой пленки. Весь процесс тщательно контролируется для достижения заданных свойств материала.

Ключевой вывод заключается в том, что успешное нанесение покрытия методом PVD — это не только сам процесс осаждения. Это комплексный процесс, в котором предварительная обработка и очистка подложки так же важны, как и вакуумная среда, и используемый метод физического осаждения.

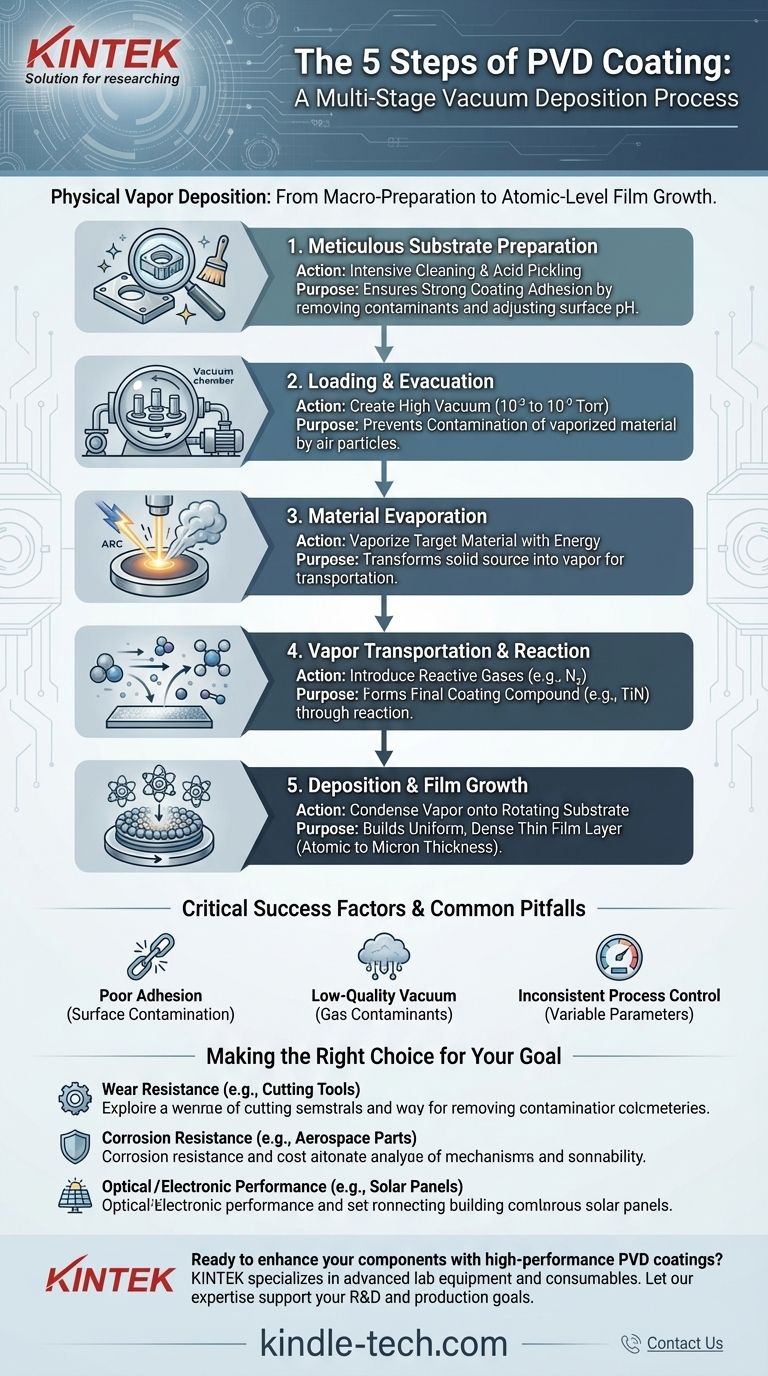

Процесс PVD: Пошаговое описание

Чтобы понять, как формируется долговечное, высококачественное покрытие PVD, важно рассматривать его как последовательность контролируемых стадий, каждая из которых имеет свое особое назначение. Процесс переходит от подготовки на макроуровне к росту пленки на атомном уровне.

Этап 1: Тщательная подготовка подложки

Прежде чем начнется какое-либо нанесение покрытия, поверхность компонента должна быть идеально подготовлена. Это, пожалуй, самый критический этап для обеспечения надлежащей адгезии конечного покрытия.

Этот этап включает в себя интенсивную очистку для удаления любых поверхностных загрязнений, таких как масла, воски, смазки или травильные чернила.

После очистки может использоваться такой процесс, как кислотное травление. Это регулирует pH поверхности и создает идеальную среду для сцепления покрытия с подложкой.

Этап 2: Загрузка и эвакуация

После очистки компоненты (теперь называемые подложками) аккуратно загружаются в вакуумную камеру PVD. Обычно они помещаются на вращающиеся приспособления для обеспечения равномерного покрытия.

Затем камера герметизируется, и ряд насосов откачивает воздух, создавая вакуум с чрезвычайно низким давлением (обычно от 10⁻³ до 10⁻⁹ Торр). Этот вакуум необходим для предотвращения реакции испаренного материала покрытия с частицами в воздухе.

Этап 3: Испарение материала

Это стадия, на которой на самом деле начинается процесс PVD. Источник материала высокой чистоты, известный как мишень, бомбардируется энергией внутри камеры.

Эта энергия, часто в виде электрической дуги или ионного пучка, выбивает атомы из мишени, превращая твердый материал в пар.

Этап 4: Транспортировка пара и реакция

Испаренные атомы движутся по прямой линии через вакуумную камеру к подложке.

Во время этой транспортировки в камеру могут вводиться реактивные газы, такие как азот или кислород. Это позволяет металлическому пару вступать в реакцию и образовывать новые соединения, такие как нитриды или оксиды металлов, которые станут конечным материалом покрытия.

Этап 5: Осаждение и рост пленки

Когда испаренные атомы достигают подложки, они конденсируются на поверхности. Это стадия осаждения.

Покрытие нарастает слой за слоем, начиная с центров нуклеации и превращаясь в плотную тонкую пленку. Толщина может варьироваться от нескольких атомов до нескольких микрон.

Для обеспечения равномерного покрытия сложных геометрий подложка часто вращается с постоянной скоростью на протяжении этого заключительного этапа.

Распространенные ошибки и критические факторы успеха

Качество покрытия PVD очень чувствительно к рабочим параметрам. Сбой в любой из областей может поставить под угрозу весь результат.

Влияние загрязнения поверхности

Наиболее частой причиной отказа покрытия является плохая адгезия. Если первоначальная стадия очистки и подготовки недостаточна, покрытие не образует прочной связи и может отслаиваться или шелушиться.

Необходимость вакуума высокого качества

Если вакуум недостаточно низкий, остаточные газы (такие как кислород или водяной пар) остаются в камере. Эти загрязнители могут включаться в растущую пленку, создавая дефекты и ухудшая ее плотность, твердость и коррозионную стойкость.

Роль контроля процесса

Скорость осаждения, температура в камере и давление реактивных газов должны точно контролироваться и отслеживаться. Непостоянные параметры приводят к пленке с плохой структурной целостностью и непредсказуемой производительностью.

Выбор правильного решения для вашей цели

Процесс PVD настраивается для достижения конкретных результатов. Понимание вашей основной цели помогает сосредоточиться на наиболее важных аспектах процесса.

- Если ваш основной фокус — износостойкость (например, режущие инструменты): Ключевым моментом является формирование твердого, плотного покрытия, такого как нитрид титана (TiN), посредством точного введения газообразного азота.

- Если ваш основной фокус — коррозионная стойкость (например, детали аэрокосмической техники): Целью является непористая, полностью сформированная пленка, что требует исключительной чистоты поверхности и вакуума высокого качества для предотвращения дефектов.

- Если ваш основной фокус — оптические или электронные характеристики (например, солнечные панели): Успех зависит от чистоты материала и точного контроля толщины пленки, часто отслеживаемого в режиме реального времени.

В конечном счете, PVD — это процесс инженерии на атомном уровне, способный создавать исключительно высокоэффективные поверхности при точном выполнении каждого шага.

Сводная таблица:

| Этап | Ключевое действие | Цель |

|---|---|---|

| 1. Подготовка подложки | Интенсивная очистка и кислотное травление | Обеспечивает прочную адгезию покрытия |

| 2. Загрузка и эвакуация | Создание высокого вакуума в камере | Предотвращает загрязнение во время осаждения |

| 3. Испарение материала | Испарение материала мишени с помощью энергии | Создает пар для транспортировки |

| 4. Транспортировка пара и реакция | Введение реактивных газов (например, N₂) | Образует конечное соединение покрытия (например, TiN) |

| 5. Осаждение и рост пленки | Конденсация пара на вращающейся подложке | Формирует равномерный, плотный тонкий слой пленки |

Готовы улучшить свои компоненты с помощью высокоэффективных покрытий PVD? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для точных процессов PVD, помогая лабораториям достигать превосходной износостойкости, защиты от коррозии и оптических характеристик. Позвольте нашему опыту поддержать ваши цели в области НИОКР и производства — свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности в покрытии!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

- Автоматический вакуумный термопресс с сенсорным экраном

- Лабораторная экструзионная машина для выдувания трехслойной соэкструзионной пленки

Люди также спрашивают

- Что такое система напыления? Добейтесь непревзойденного осаждения тонких пленок для вашей лаборатории

- Какова радиочастота для распыления? Разгадка стандарта для изоляционных материалов

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории

- Что такое установка магнетронного напыления? Точное осаждение тонких пленок для передовых материалов

- Как работает установка для напыления? Достижение атомно-уровневой точности для ваших покрытий