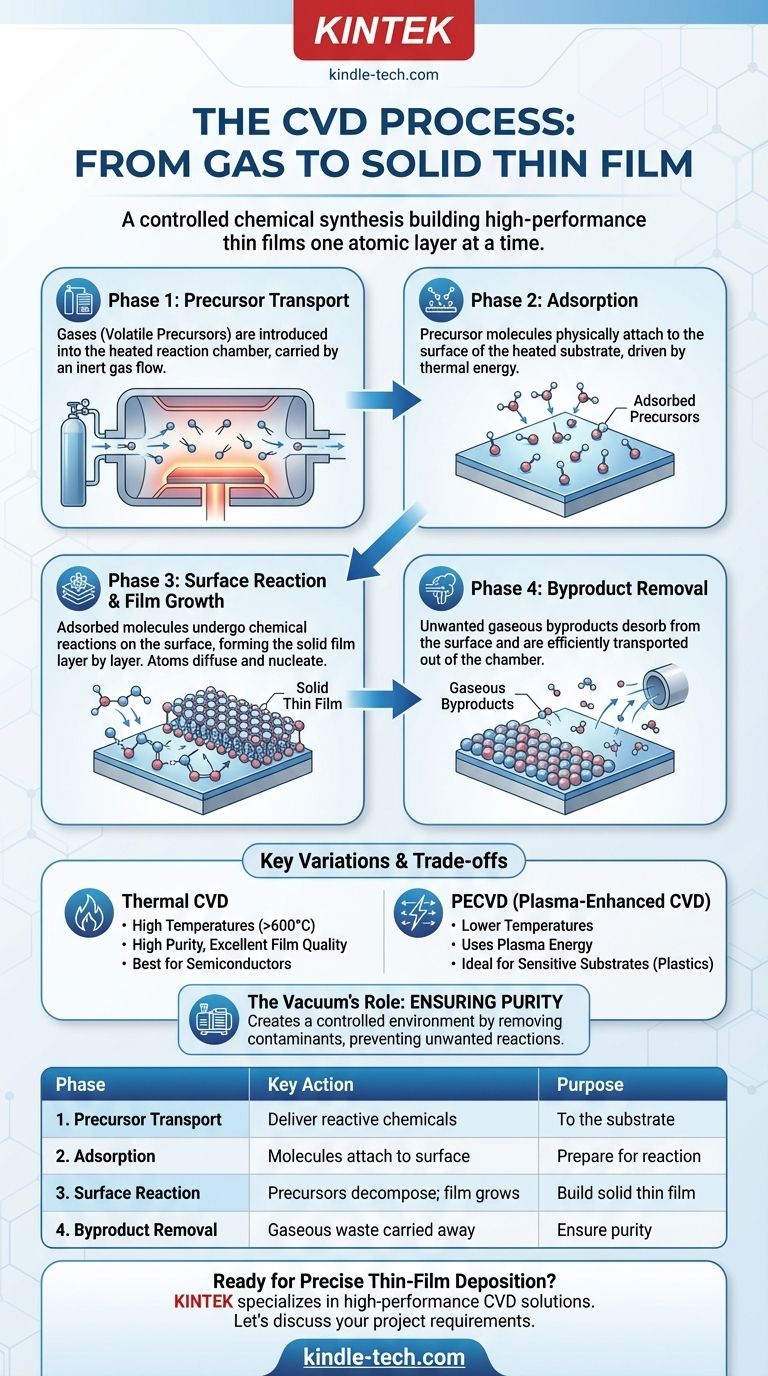

По своей сути, химическое осаждение из газовой фазы (CVD) — это сложный процесс, который превращает газы в твердую, высокоэффективную тонкую пленку на подложке. Он включает введение реактивных газов-прекурсоров в камеру, где они разлагаются и реагируют на нагретой поверхности, создавая желаемый материал слой за слоем. Основные этапы включают транспортировку этих газов к подложке, их химическую реакцию на поверхности с образованием твердого вещества и удаление газообразных побочных продуктов.

Ключевое понимание заключается в том, что CVD — это не просто метод нанесения покрытия; это контролируемый химический синтез, который происходит непосредственно на поверхности. Понимание последовательности событий — от подачи газа до поверхностной реакции и удаления побочных продуктов — является ключом к контролю свойств конечного материала.

Деконструкция процесса CVD

Весь процесс можно разбить на четыре отдельные фазы, каждая из которых критически важна для получения высококачественной, однородной пленки. Эта последовательность представляет собой путь молекулы-прекурсора из газа в твердую структуру.

Фаза 1: Введение и транспортировка прекурсора

Процесс начинается с подачи реактивных газов, известных как прекурсоры, в реакционную камеру.

Эти прекурсоры представляют собой летучие соединения, содержащие элементы, которые вы хотите осадить. Они транспортируются к целевой подложке, обычно переносимые потоком инертного газа.

Фаза 2: Адсорбция на подложке

Как только газы-прекурсоры достигают подложки, они физически прикрепляются к ее поверхности в процессе, называемом адсорбцией.

Сама подложка нагревается до определенной температуры, обеспечивая необходимую тепловую энергию для предстоящих реакций. Этот этап просто заключается в том, чтобы реактивные молекулы «приземлились и прилипли» к поверхности.

Фаза 3: Поверхностная реакция и рост пленки

Это сердце процесса CVD, где происходит химическое превращение. Адсорбированные молекулы-прекурсоры поглощают энергию от нагретой поверхности и вступают в химические реакции.

Эти реакции расщепляют прекурсоры, позволяя желаемым атомам связываться с поверхностью подложки. Затем атомы диффундируют (перемещаются по поверхности), чтобы найти энергетически выгодные места, образуя стабильные кристаллические структуры на этапе, называемом нуклеацией. Этот процесс повторяется, наращивая тонкую пленку слой за слоем.

Фаза 4: Десорбция и удаление побочных продуктов

Химические реакции, образующие твердую пленку, также создают нежелательные газообразные побочные продукты.

Эти молекулы побочных продуктов должны десорбироваться (отделяться) от поверхности подложки и выводиться из реакционной камеры потоком газа. Эффективное удаление критически важно для предотвращения загрязнения растущей пленки этими побочными продуктами.

Понимание ключевых вариаций и компромиссов

Описанный выше «стандартный» процесс известен как термическое CVD, но существует несколько вариаций для удовлетворения различных потребностей. Основной компромисс часто заключается между температурой осаждения и качеством пленки.

Термическое CVD против плазменно-стимулированного CVD (PECVD)

Термическое CVD полагается исключительно на высокие температуры (часто >600°C) для обеспечения энергии для химической реакции. Это позволяет получать очень чистые, высококачественные пленки, но может повредить термочувствительные подложки, такие как пластмассы или некоторые электронные компоненты.

Плазменно-стимулированное CVD (PECVD) использует электрическое поле для генерации плазмы (ионизированного газа). Эта высокоэнергетическая плазма может расщеплять газы-прекурсоры при гораздо более низких температурах, что делает ее идеальной для осаждения на чувствительные материалы.

Критическая роль вакуума

Распространненное заблуждение состоит в том, что вакуум «втягивает» химические вещества на заготовку. В действительности, основное назначение вакуума — обеспечение чистоты.

Удаляя воздух и другие загрязняющие вещества из камеры, вы создаете контролируемую среду, где могут реагировать только предназначенные газы-прекурсоры. Это предотвращает образование нежелательных оксидов или нитридов в конечной пленке.

Применение этого к вашему проекту

Правильный метод CVD полностью зависит от материала, который вы осаждаете, и используемой подложки.

- Если ваша основная цель — получение высокочистых кристаллических пленок (например, для полупроводников): Термическое CVD часто является лучшим выбором из-за отличного качества пленки, достигаемого при высоких температурах.

- Если ваша основная цель — осаждение на термочувствительные материалы (например, полимеры или собранную электронику): PECVD является необходимым подходом, поскольку он позволяет получать качественный рост пленки при значительно более низких температурах.

- Если ваша основная цель — выращивание сложных многоэлементных пленок (например, передовых полупроводников или светодиодов): Используется специализированная техника, такая как металлоорганическое CVD (MOCVD), которая обеспечивает точный контроль над составом.

В конечном итоге, освоение CVD заключается в точном контроле этой последовательности химических событий для создания материалов атом за атомом.

Сводная таблица:

| Фаза | Ключевое действие | Назначение |

|---|---|---|

| 1. Транспортировка прекурсора | Газы вводятся в камеру | Доставка реактивных химикатов к подложке |

| 2. Адсорбция | Молекулы прикрепляются к нагретой поверхности | Подготовка к химической реакции |

| 3. Поверхностная реакция | Прекурсоры разлагаются; пленка растет слой за слоем | Создание твердой тонкой пленки |

| 4. Удаление побочных продуктов | Газообразные отходы удаляются | Обеспечение чистоты и качества пленки |

Готовы к точному осаждению тонких пленок для вашей лаборатории?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для передовых процессов, таких как CVD. Нужна ли вам надежная система термического CVD для получения высокочистых пленок или универсальное решение PECVD для термочувствительных подложек, наш опыт гарантирует, что вы получите правильный инструмент для ваших исследований или производственных нужд.

Давайте обсудим требования вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение CVD для вашей лаборатории.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения