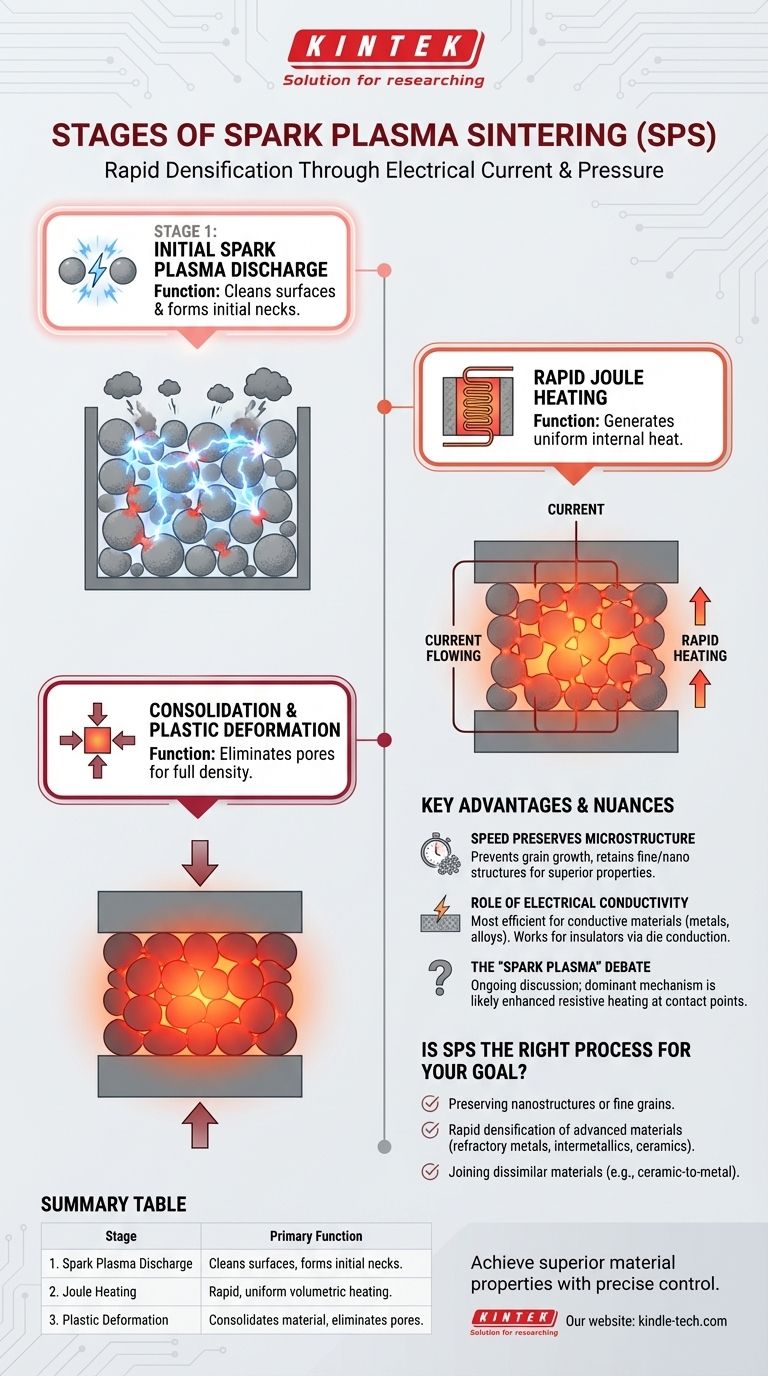

По своей сути, искровое плазменное спекание (ИПС) — это трехстадийный процесс, включающий начальный плазменный разряд, последующее джоулево тепло и окончательную пластическую деформацию. Этот метод использует импульсный электрический ток и механическое давление для преобразования порошка в твердую, плотную массу с чрезвычайной скоростью и контролем, что принципиально отличает его от более медленного, традиционного печного нагрева.

Ключевое понимание состоит в том, что ИПС — это не просто нагрев. Он использует электрическую энергию двумя способами: во-первых, для создания локализованной плазмы, которая очищает и активирует поверхности частиц, и, во-вторых, для создания быстрого, равномерного внутреннего тепла, которое в сочетании с давлением обеспечивает полное уплотнение при более низких температурах и за долю времени, требуемого традиционными методами.

Механизм ИПС: Пошаговый разбор

Традиционное спекание зависит от внешнего тепла, которое медленно проникает в материал в течение многих часов. Искровое плазменное спекание, также известное как техника спекания, активируемая полем (FAST), переопределяет этот процесс, используя электричество для прямого воздействия на материал на уровне частиц.

Стадия 1: Начальный искровой плазменный разряд

В начале процесса частицы порошка соприкасаются лишь неплотно. Когда прикладывается высокий электрический ток, он не может течь плавно.

Вместо этого электрические разряды — или искры — перескакивают через крошечные зазоры между отдельными частицами. Это создает кратковременные, локализованные очаги плазмы с температурой, достигающей тысяч градусов Цельсия.

Этот интенсивный, локализованный нагрев служит критической цели: он испаряет и очищает поверхностные примеси (например, оксиды), которые в противном случае препятствовали бы связыванию. Теперь очищенные поверхности начинают плавиться и сливаться, образуя небольшие соединения, известные как «шейки», между частицами.

Стадия 2: Быстрый джоулев нагрев

После образования этих начальных шеек уплотненный порошок получает непрерывный путь для прохождения электричества. Затем процесс переходит от искрения к состоянию объемного нагрева.

Электрическое сопротивление уплотненного порошка и графитовой матрицы генерирует интенсивное, равномерное тепло по всему материалу. Это явление, известное как джоулев нагрев, позволяет достичь невероятно высоких скоростей нагрева (сотни градусов Цельсия в минуту), характерных для ИПС.

Стадия 3: Консолидация и пластическая деформация

На этой заключительной стадии сочетание высокой температуры и внешнего механического давления заставляет материал уплотняться.

Тепло делает материал мягким и податливым. Затем давление сжимает частицы, заставляя их пластически деформироваться и скользить друг относительно друга. Это действие устраняет оставшиеся пустоты или поры между ними.

В результате получается очень плотный, твердый компонент, полученный за считанные минуты, а не за многие часы или даже дни, требуемые для традиционного спекания.

Понимание ключевых преимуществ и компромиссов

Уникальный механизм ИПС предлагает явные преимущества перед другими методами, но важно понимать контекст, в котором он работает лучше всего.

Преимущество: Скорость сохраняет микроструктуру

Основное преимущество ИПС — его скорость. Благодаря поддержанию более низкой температуры спекания и более короткой продолжительности ИПС эффективно предотвращает рост зерен.

В традиционных высокотемпературных процессах мелкие зерна имеют тенденцию сливаться и увеличиваться в размерах, что может ухудшить механические свойства материала. ИПС позволяет уплотнять нанопорошки, сохраняя при этом их мелкозернистую или даже нанокристаллическую структуру, что приводит к превосходной прочности и твердости.

Соображение: Роль электропроводности

ИПС наиболее эффективно, когда электрический ток может проходить непосредственно через спекаемый порошок. Это делает процесс исключительно эффективным для проводящих материалов, таких как металлы, сплавы и многие керамики (например, карбиды, нитриды).

Для электрически изолирующих керамик процесс также работает, но нагрев менее прямой. Ток нагревает проводящую графитовую матрицу, которая затем нагревает образец посредством теплопроводности. Хотя это все еще быстрее, чем в традиционной печи, это не позволяет в полной мере использовать преимущества внутреннего джоулева нагрева.

Нюанс: Спор о «искровой плазме»

Важно отметить, что термин «искровая плазма» является предметом продолжающихся научных дискуссий. Хотя модель начального разряда широко используется для объяснения, некоторые исследователи утверждают, что устойчивая плазма не присутствует на протяжении всего процесса.

Они утверждают, что доминирующим механизмом является усиленный резистивный нагрев в точках контакта между частицами. Независимо от точной физики, результат остается прежним: высокоэффективная, быстрая техника спекания, управляемая электрическим током.

Является ли ИПС правильным процессом для вашей цели?

ИПС — мощный и универсальный инструмент, но его применение зависит от цели. Используйте эти рекомендации, чтобы определить, соответствует ли он вашей задаче.

- Если ваш основной фокус — сохранение наноструктур или мелких зерен: ИПС — идеальный выбор, поскольку низкая температура процесса и короткая продолжительность предотвращают укрупнение зерен, наблюдаемое в традиционных методах.

- Если ваш основной фокус — быстрое уплотнение передовых материалов: ИПС превосходно справляется с уплотнением трудноспекаемых материалов, таких как тугоплавкие металлы, интерметаллиды и высокоэффективные керамики, которые плохо реагируют на традиционные методы.

- Если ваш основной фокус — соединение разнородных материалов: Точный контроль и локализованный нагрев ИПС делают его уникально эффективным методом сварки материалов с разными свойствами, например, керамико-металлических соединений.

В конечном счете, искровое плазменное спекание позволяет создавать передовые материалы, которые просто недостижимы с помощью более медленных, традиционных методов нагрева.

Сводная таблица:

| Стадия | Ключевой процесс | Основная функция |

|---|---|---|

| 1. Искровой плазменный разряд | Искры высокого тока создают плазму между частицами. | Очищает поверхности и формирует начальные шейки между частицами. |

| 2. Джоулев нагрев | Электрическое сопротивление генерирует быстрый, равномерный внутренний нагрев. | Быстро нагревает весь уплотненный порошок по объему. |

| 3. Пластическая деформация | Приложенное давление уплотняет нагретый, податливый материал. | Устраняет поры для достижения полной плотности и твердой массы. |

Готовы достичь превосходных свойств материала с точным контролем?

Искровое плазменное спекание от KINTEK позволяет уплотнять передовые материалы — от металлов и сплавов до высокоэффективных керамик — при сохранении тонких микроструктур и нанокристаллических зерен. Наши системы ИПС разработаны для исследователей и производителей, которым необходимо быстрое уплотнение при низких температурах без роста зерен.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование может ускорить разработку ваших материалов. Свяжитесь с нами через нашу контактную форму, чтобы узнать больше.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Что такое метод плазменного спекания? Достижение быстрой, высокоплотной фабрикации материалов

- Возможно ли спекание алюминия? Преодоление оксидного барьера для создания сложных легких деталей

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала