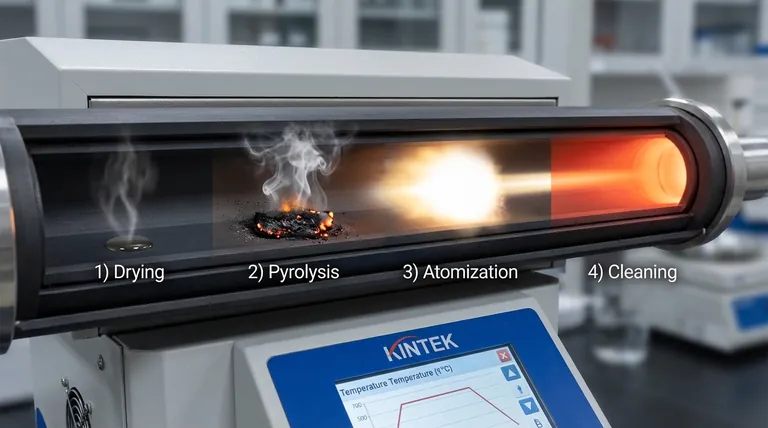

В аналитической химии графитовая печь работает по точной, многоступенчатой температурной программе, разработанной для выделения и измерения конкретного элемента. Четыре основные стадии — это сушка, пиролиз (или озоление), атомизация и очистка. Каждый этап систематически удаляет нежелательные компоненты образца, гарантируя, что окончательное измерение будет точным и свободным от помех.

Многоступенчатая температурная программа — это не просто нагрев; это систематический процесс очистки. Цель состоит в том, чтобы тщательно удалить матрицу образца — растворители, соли и органические вещества — при более низких температурах, чтобы только целевой аналит остался для чистого измерения на стадии высокотемпературной атомизации.

Назначение многоступенчатой температурной программы

Графитовая печь является основным компонентом атомно-абсорбционного спектрометра с графитовой печью (GFAAS), прибора, способного обнаруживать элементы в концентрациях до частей на миллиард.

Цель состоит в том, чтобы подготовить микроскопический образец внутри графитовой трубки таким образом, чтобы луч света мог проходить через облако его испаренных атомов. Температурная программа является ключом к обеспечению того, чтобы измеряемое атомное облако состояло только из интересующего элемента, а не из окружающей жидкости образца или матрицы.

Поэтапный анализ

Программа печи представляет собой серию временных выдержек и подъемов температуры, каждая из которых имеет определенную аналитическую цель.

Стадия 1: Сушка

Первым шагом является осторожное удаление растворителя (обычно воды или разбавленной кислоты) из капли образца, введенной в печь.

Это обычно делается путем медленного повышения температуры до уровня чуть выше точки кипения растворителя, около 105-120°C. Медленный подъем температуры критически важен для предотвращения взрывного кипения жидкости, которое привело бы к разбрызгиванию образца и значительной потере аналита.

Стадия 2: Пиролиз (озоление)

Это, пожалуй, самая критическая стадия для сложных образцов. Цель пиролиза — термически разложить или «озолить» матрицу образца без потери целевого аналита.

Температура значительно повышается, часто до 300-1200°C. Этот процесс разлагает органические вещества и испаряет более летучие неорганические соли, которые затем удаляются потоком инертного газа (обычно аргона).

Стадия 3: Атомизация

Это стадия измерения. Температура печи максимально быстро повышается до очень высокой температуры, обычно 2000-2700°C.

Этот внезапный выброс энергии мгновенно испаряет оставшийся, очищенный аналит, создавая плотное, локализованное облако свободных атомов в основном состоянии внутри графитовой трубки. Источник света прибора проходит через это облако, и количество поглощенного света прямо пропорционально концентрации элемента.

Стадия 4: Очистка (выжигание)

После завершения измерения выполняется заключительный этап при максимальной температуре, чтобы убедиться, что печь готова к следующему образцу.

Температура повышается до предела печи, часто до 2600-2800°C, чтобы испарить любые оставшиеся остатки. Этот этап «выжигания» предотвращает перенос, при котором аналит из предыдущего, более концентрированного образца может искусственно завысить показания следующего.

Понимание критических компромиссов

Оптимизация программы печи требует балансировки конкурирующих факторов. Неправильные настройки являются основной причиной неточных результатов в GFAAS-анализе.

Дилемма температуры пиролиза

Главная задача — установка температуры пиролиза. Вы хотите, чтобы она была как можно выше, чтобы удалить максимальное количество мешающей матрицы.

Однако, если температура установлена слишком высоко, вы рискуете преждевременно испарить целевой аналит вместе с матрицей. Это приводит к более низкому сигналу во время атомизации и ошибочно низкому результату. Поиск оптимальной температуры пиролиза является краеугольным камнем разработки метода.

Рампинг против ступенчатого нагрева

Скорость нагрева имеет значение. Стадии сушки и пиролиза часто используют медленный температурный подъем для контролируемого, мягкого удаления растворителей и компонентов матрицы.

Напротив, стадия атомизации требует ступенчатого нагрева с максимальной скоростью (почти мгновенный скачок). Это гарантирует, что весь аналит испаряется одновременно, создавая резкий, узкий пик поглощения и обеспечивая максимальную чувствительность.

Роль модификаторов матрицы

Для сложных образцов часто добавляют химический модификатор матрицы. Это химические вещества, которые либо увеличивают термическую стабильность аналита (позволяя использовать более высокую температуру пиролиза), либо увеличивают летучесть матрицы (позволяя легче ее удалить). Общие модификаторы включают нитрат палладия и нитрат магния.

Оптимизация программы для вашего анализа

Идеальная температурная программа полностью зависит от вашей матрицы образца и целевого аналита.

- Если ваша основная задача — анализ простого, чистого образца (например, разбавленного стандарта в воде): Вы можете использовать более агрессивную и быструю температурную программу, так как матричные помехи минимальны.

- Если ваша основная задача — сложная матрица (например, морская вода, кровь, переваренная почва): Тщательно оптимизированная, более медленная программа с продуманной стадией пиролиза и, возможно, модификатором матрицы необходима для достижения точности.

- Если ваша основная задача — разработка метода для нового аналита: Вы должны создать кривую пиролиза, анализируя образец при возрастающих температурах пиролиза, чтобы найти максимально возможную температуру до того, как сигнал аналита начнет падать.

Хорошо разработанная температурная программа является основой любого успешного анализа в графитовой печи.

Сводная таблица:

| Стадия | Назначение | Типичный температурный диапазон | Ключевое действие |

|---|---|---|---|

| Сушка | Удаление растворителя | 105-120°C | Мягкое испарение для предотвращения разбрызгивания |

| Пиролиз (озоление) | Разложение матрицы образца | 300-1200°C | Удаление органических/неорганических помех |

| Атомизация | Создание облака атомного пара | 2000-2700°C | Мгновенное испарение очищенного аналита для измерения |

| Очистка | Удаление остатков | 2600-2800°C | Предотвращение переноса между образцами |

Оптимизируйте анализ в графитовой печи с опытом KINTEK!

Вы сталкиваетесь со сложными матрицами образцов или стремитесь улучшить пределы обнаружения в вашей работе с GFAAS? KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые поддерживают точный контроль температуры и надежную работу графитовой печи. Наша команда может помочь вам:

• Выбрать правильные компоненты печи для ваших конкретных аналитических потребностей • Устранить проблемы при разработке методов, включая оптимизацию температуры пиролиза • Предоставить высококачественные графитовые трубки и модификаторы матрицы для стабильной работы

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить аналитические возможности вашей лаборатории и обеспечить точные, воспроизводимые результаты даже для самых сложных образцов.

Свяжитесь с нашей технической командой →

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Графитовая вакуумная печь для экспериментальной графитизации на IGBT-транзисторах

- Графитировочная печь сверхвысоких температур в вакууме

- Печь непрерывного графитирования в вакууме с графитом

- Вертикальная высокотемпературная вакуумная графитизационная печь

Люди также спрашивают

- Что такое печь для карбонизации? Эффективное превращение отходов биомассы в ценный древесный уголь

- Что особенного в графите? Раскрываем его уникальные свойства для экстремальных применений

- Каковы преимущества атомно-абсорбционной спектрометрии с графитовой печью (ААС ГП)? Достижение беспрецедентной чувствительности для анализа следовых элементов

- Каков принцип работы графитовой печи? Достижение экстремальных температур за счет прямого резистивного нагрева

- Как производится синтетический графит? Глубокое погружение в высокотемпературный процесс

- Почему графитовая печь чувствительнее пламени? Открытие превосходного следового анализа

- Какова разница между атомно-абсорбционной спектрометрией с графитовой печью и пламенной ААС? Выберите подходящую технику для вашей лаборатории

- Какова роль промышленной графитизационной печи в покрытиях из SiC/MoSi2? Улучшение защиты подложки