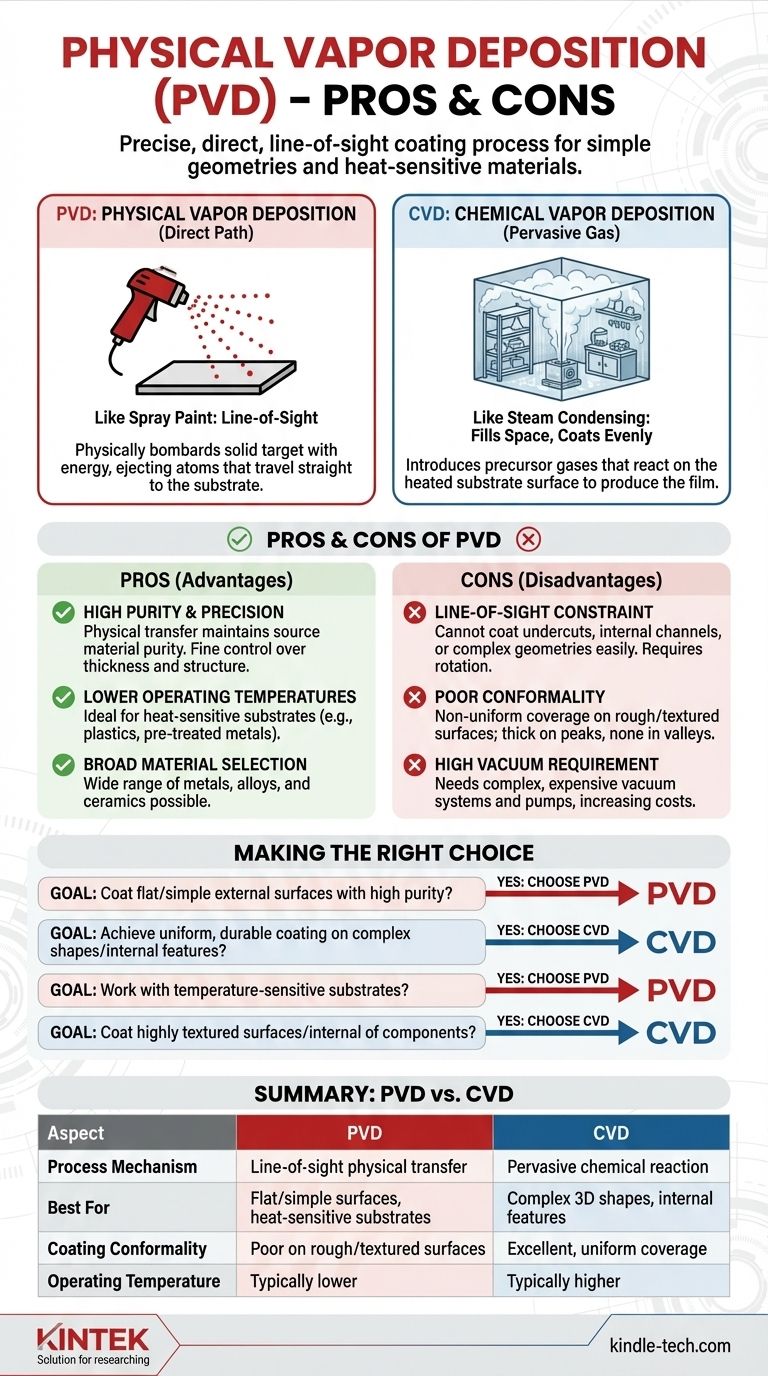

По своей сути, физическое осаждение из паровой фазы (PVD) — это высокоточный и относительно простой процесс нанесения тонких пленок на поверхности. Его основное преимущество заключается в возможности нанесения покрытий высокой чистоты с превосходным контролем. Однако его главный недостаток заключается в том, что это процесс «прямой видимости», что делает его плохо пригодным для покрытия сложных трехмерных форм с внутренними поверхностями.

Выбор между физическим осаждением из паровой фазы (PVD) и его основной альтернативой, химическим осаждением из паровой фазы (CVD), почти всегда сводится к одному критическому фактору: геометрии детали, которую необходимо покрыть. Понимание фундаментального различия между этими двумя методами является ключом к выбору правильного.

Определяющий принцип: прямая видимость против химической реакции

Чтобы понять плюсы и минусы PVD, мы должны сначала сравнить его основной механизм с механизмом CVD. Их названия описывают их фундаментальное различие.

Физическое осаждение из паровой фазы (PVD): прямой путь

PVD работает путем физической бомбардировки твердого исходного материала («мишени») энергией внутри вакуумной камеры, что приводит к выбросу атомов или молекул. Эти выброшенные частицы движутся по прямой линии, пока не попадут на подложку, где они конденсируются, образуя тонкую пленку.

Представьте себе это как использование баллончика с краской. Краска попадает только на те поверхности, которые вы можете видеть непосредственно с точки зрения сопла.

Химическое осаждение из паровой фазы (CVD): всепроникающий газ

CVD, напротив, вводит один или несколько летучих газов-прекурсоров в реакционную камеру. Эти газы разлагаются и реагируют на поверхности нагретой подложки, образуя желаемую пленку.

Это больше похоже на конденсирующийся пар в холодной ванной комнате. Водяной пар заполняет всю комнату и равномерно конденсируется на каждой поверхности, до которой он может дотянуться, включая нижнюю сторону полок и внутреннюю часть стакана.

Ключевые преимущества PVD

Физическая природа PVD, основанная на прямой видимости, дает ей несколько отличительных преимуществ.

Высокая чистота и точность

Поскольку PVD — это физический перенос материала, а не химическая реакция, часто легче поддерживать чистоту исходного материала в конечной пленке. Процесс позволяет чрезвычайно точно контролировать толщину и структуру покрытия.

Более низкие рабочие температуры

Процессы PVD часто могут выполняться при значительно более низких температурах, чем многие процессы CVD. Это делает PVD идеальным выбором для покрытия подложек, чувствительных к нагреву, таких как некоторые пластмассы или предварительно обработанные металлы.

Широкий выбор материалов

С помощью PVD можно наносить очень широкий спектр металлов, сплавов и керамики. Если вы можете сделать мишень из материала, вы, как правило, можете использовать ее для PVD-покрытия.

Понимание компромиссов: ограничения PVD

Сильные стороны PVD напрямую связаны с ее недостатками, которые становятся очевидными при сравнении с возможностями CVD.

Ограничение прямой видимости

Это самое большое ограничение PVD. Материал покрытия движется по прямой линии, поэтому он не может легко покрывать подрезы, острые углы или внутренние каналы. Детали со сложной геометрией часто приходится вращать на сложных приспособлениях для достижения адекватного покрытия, что увеличивает сложность и стоимость.

Плохая конформность

Прямым следствием проблемы прямой видимости является плохая «конформность». PVD-покрытия не равномерно покрывают шероховатые или текстурированные поверхности. Высокие пики получат толстое покрытие, в то время как глубокие впадины могут не получить его вовсе. CVD, напротив, превосходно создает высококонформные покрытия даже на самых сложных топографиях.

Требование высокого вакуума

Процессы PVD требуют среды высокого вакуума, чтобы гарантировать, что распыленные атомы могут перемещаться от мишени к подложке, не сталкиваясь с молекулами воздуха. Это требует дорогостоящих и сложных систем вакуумных камер и насосов, что может увеличить капитальные и эксплуатационные расходы.

Правильный выбор для вашей цели

Ваше решение в конечном итоге зависит от конкретных требований к вашему компоненту и желаемого результата. Используйте эти пункты в качестве руководства.

- Если ваша основная цель — покрытие плоских или простых внешних поверхностей с высокой чистотой: PVD, вероятно, является более прямым, эффективным и экономичным выбором.

- Если ваша основная цель — получение равномерного, прочного покрытия на сложных формах с внутренними элементами: непрямой характер CVD почти всегда является лучшим решением.

- Если ваша основная цель — работа с термочувствительными подложками: обычно более низкие температуры процесса PVD предлагают значительное преимущество по сравнению с высокотемпературным CVD.

- Если ваша основная цель — покрытие внутренней части компонента или сильно текстурированной поверхности: вы должны склоняться к CVD из-за его способности создавать всепроникающее, конформное покрытие.

Понимание фундаментального различия между физическим процессом прямой видимости и всепроникающей химической реакцией является ключом к принятию обоснованного и эффективного решения.

Сводная таблица:

| Аспект | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Механизм процесса | Физический перенос по прямой видимости | Всепроникающая химическая реакция |

| Лучше всего подходит для | Плоские/простые поверхности, термочувствительные подложки | Сложные 3D-формы, внутренние элементы |

| Конформность покрытия | Плохая на шероховатых/текстурированных поверхностях | Отличное, равномерное покрытие |

| Рабочая температура | Обычно ниже | Обычно выше |

Все еще не уверены, подходит ли PVD или CVD для вашего проекта? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя все ваши потребности в лабораторных покрытиях. Наши эксперты помогут вам выбрать идеальный метод осаждения для вашего конкретного применения, обеспечивая оптимальную производительность и эффективность. Свяжитесь с нашей командой сегодня через нашу Контактную форму для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий